製品に適用できる部品を製造するAdditive Manufacturing(以下AM)工法の1つとして、早い段階から商用化された3Dプリンティング技術が粉末床溶融結合法(Powder Bed Fusion, 以下PBF)です。本記事では、当社が取り扱うEOS社・AMCM社の産業用3Dプリンターの造形技術でもあるPBFの特徴をご紹介します。

PBFはレーザーの熱により材料を溶かして層を成形するAM工法のなかでも、樹脂と金属の両方の材料を結合剤を使用せずに取り扱える唯一の工法です。樹脂では100%熱可塑性樹脂、金属は100%金属の粉末材料を使用します。これはレーザーの熱によって粉末材料から形状を伴う素材になる過程が、既存工法の製造プロセスに近いことを示しており、製造業では素形材技術の一つとして認知されています。 このことが、PBFが他のAM工法(液相光重合法や材料噴射法)よりも早い時期から、最終製品に使用され始めた理由の一つと考えられています。続いて、樹脂と金属それぞれにおけるPBFの特徴をご紹介します。

樹脂PBFの特徴

樹脂のPBFは、いくつかのAM工法と同じく、サポートと呼ばれる造形パーツを支える構造物が不要です。

そのためサポート構造のデータ作成にかかる工数や造形時間が削減され、作業者に求められるスキルも軽減されることから、産業用3Dプリンターとしては比較的容易に運用することができます。さらに、造形されたサポート構造は造形後には不要な副産物となり、その処理には環境負荷や処理コストの考慮が必要ですが、樹脂PBFであればその心配はありません。

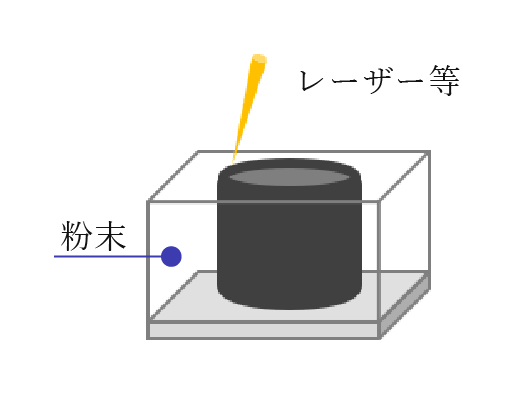

樹脂PBFでは、3Dプリンター内に粉末状の樹脂材料を充填し、レーザーで造形したい形状に焼結することで立体物を作ります。そのため、レーザー照射が行われない部分は粉末材料のままとなります。サポート構造が不要なAM工法の中には、その未焼結の粉末が材料として再利用できない工法もあります。しかし樹脂PBFの場合は、未焼結の粉末を新品の材料と混合することで再利用が可能です。(一部の材種を除く)

そのためプラスチックの使用に伴う環境負荷が見直されている現在において、樹脂PBFはCO2排出量の削減といった課題解決に役立つサスティナブルな製造方法としても期待されています。

金属PBFの特徴

現在、7種類のAM工法のうち金属材料を扱える工法は4種類あります。そのなかで金属PBFは素形材技術の一つとして製造業で認知されているため、最終製品への適用が最も進んでいるといわれています。下図に、金属材料を使用するAM工法の主な特徴を示します。

|  |  |  | |

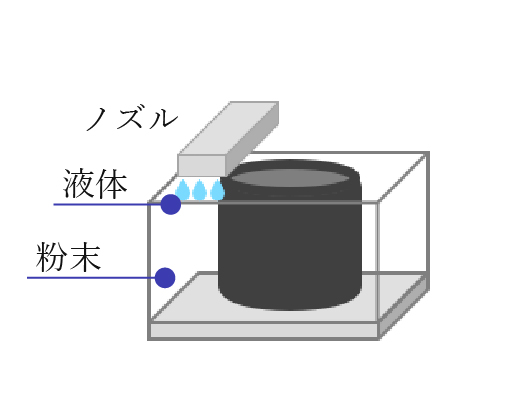

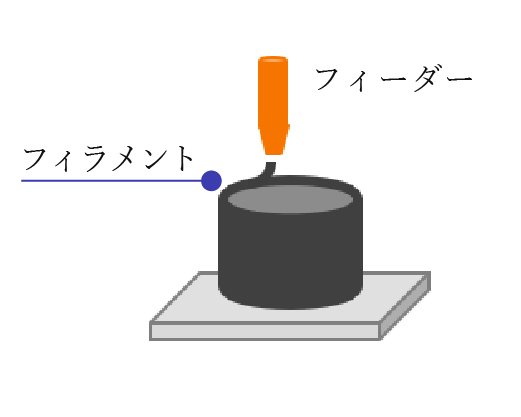

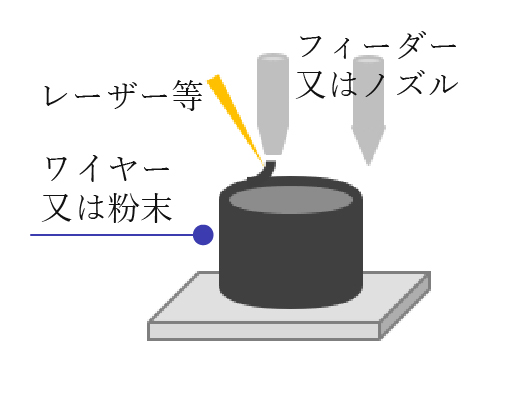

| 方式 | 粉末床溶融結合法 (Poder Bed Fusion) | 結合剤噴射法 (Binder Jetting) | 材料押出堆積法 (Material Extrusion) | 指向性エネルギー堆積法 (Directed Energy Deposition) |

| 概要 | 金属AMで最も歴史が長く、ポピュラーな方式。 最終製品の製造にも活用。 | 造形作業は比較的容易。 AM新興メーカーが多い。 | 運用・管理が比較的容易。 入門機的な位置付け。 | 立体形状の上にも 造形できることから、 肉盛り補修にも利用。 |

| 造形領域 | 小型~大型に 類する機種がある | 小型~中型に 類する機種が多い | 小型~中型に 類する機種が多い | 大型に類する機種が多く、 造形領域も最大級 |

| 形状再現性 (表面品質) | 標準的 | 比較的高い | 標準的 | 比較的低い |

| 材料 | 100%金属(粉末) メーカー純正から3rdパーティーまで選択肢が豊富 | 金属+樹脂バインダー (粉末+バインダー) | 金属+樹脂バインダー (専用フィラメント) | 100%金属 (ワイヤー又は粉末) 材料の選択肢が多い |

| サポート構造 | 必要 | 不要 | 必要 | 必要 |

| 後処理 | 不要 | 脱脂と焼結 | 脱脂と焼結 | 不要 |

金属PBFは造形サイズのバリエーションや材料の選択肢の多さから、汎用性が比較的高いことが伺えます。特に材料に関しては、3Dプリンターメーカーが販売している材料以外にもサードパーティーの材料が複数あるため種類は豊富です。そのためユーザーは国内外問わず、性能や調達性等を考慮して粉末材料を選択できる環境があります。

当社ではEOS社/AMCM社の樹脂および金属のPBF方式3Dプリンターを取り扱っており多くの企業様に導入いただいております。これから3Dプリンターによる部品製造をお考えの方は、PBF方式をご検討してみてはいかがでしょうか。

当社では技術検証のための造形受託から装置導入、導入後のアフターサービスまで、お客様のAMに関する検討から運用までサポートします。