DMCはXAMの用途開発・受託製造チームである

AMbitionの活動拠点です

| 装置 | レーザー | 造型サイズ | 台数 |

|---|---|---|---|

| EOS M 100 | Yb fiber 200W | Φ100×H95mm | 1 |

| EOS M 280 | Yb fiber 400W | W250×D250×H325mm | 1 |

| EOS M 290 | Yb fiber 400W | W250×D250×H325mm | 11 |

| EOS M 300-4 | Yb fiber 400W×4 | W300×D300×H400mm | 1 |

| EOS M 400-4 | Yb fiber 400W×4 | W400×D400×H400mm | 2 |

| FORMIGA P 110 Velocis | CO2 30W | W200×D250×H330mm | 1 |

| Sintratec | Fiber 10W | Φ160×H400mm | 1 |

| 機器 | 台数 |

|---|---|

| 真空熱処理炉(大型) | 2 |

| 真空熱処理炉(小型) | 2 |

| 熱処理炉(小型) | 3 |

| 機器 | 台数 |

|---|---|

| ショットブラスト | 5 |

| 直圧ブラスト | 2 |

| 超音波洗浄機 | 3 |

| バレル研磨機 | 1 |

| 乾式電解研磨DLyte | 4 |

| 湿式電解研磨機 | 1 |

| SMAP | 1 |

| 機器 | 台数 |

|---|---|

| 五軸加工機 | 1 |

| ワイヤーコンターマシン(大型) | 1 |

| ワイヤーコンターマシン(中型) | 2 |

| レーザーマーカー | 1 |

| 真空乾燥機 | 1 |

| 機器名 | メーカー | 型名 | 台数 |

|---|---|---|---|

| 硬度測定器(ロックウェル) | FUTURE-TECH | LC-200R | 1 |

| 硬度測定器(ビッカース) | 島津製作所 | HMV-G 21S | 1 |

| 表面粗さ測定器 | 小坂研究所 | SE300 | 1 |

| 表面粗さ測定器 | Mitsutoyo | SJ-210 | 1 |

| 磁器式厚さ測定器 | オリンパス | Magna-Mike8600 | 1 |

| 超音波厚さ測定器 | オリンパス | 38DL PLUS | 1 |

| 非接触3Dスキャナー | GOM | ATOS CORE300 | 2 |

| 非接触3Dスキャナー | GOM | ATOS Q | 1 |

| Mitsutoyo CRYSTA apex | Mitsutoyo | CRYSTA-Apex S574 | 1 |

| 銅伝導測定器 | ETHER NDE | SIGMA CHECK 2 | 1 |

| 機器名 | メーカー | 型名 | 台数 |

|---|---|---|---|

| 粉末粒度分析装置 | マイクロトラック・ベル | MT3200 Ⅱ | 1 |

| 粉末粒度分析装置 | 筒井理化学機器械 | 粉末流動度測定器 | 1 |

| 比重測定器 | 島津製作所 | AUX220 | 1 |

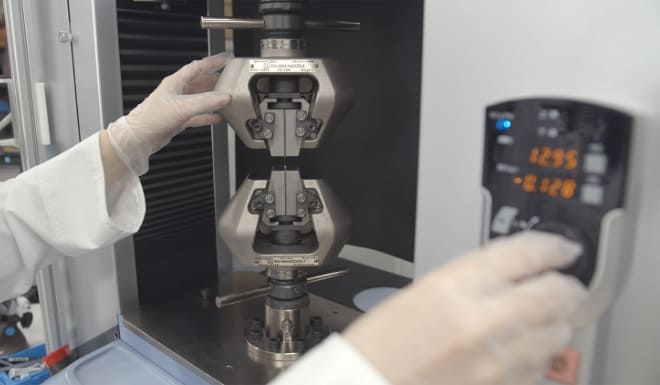

| 引張強度試験機 | 島津製作所 | AG-X plus 50kN | 1 |

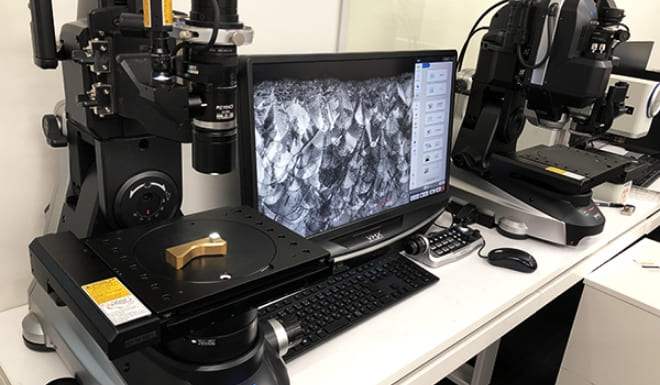

| デジタルマイクロスコーブ | オリンパス | DSX500 | 1 |

| デジタルマイクロスコープ | キーエンス | VHX-8000 | 1 |

| レーザー顕微鏡 | オリンパス | OLS5000 | 1 |

| レーザー元素分析装置 | キーエンス | EA-300 | 1 |

| X線回析装置 | Bruker AXS | D2 PHASER | 1 |

| X線CT装置 | コムスキャンテクノ | ScanXmate-D130SS270 | 1 |

| X線CT装置 | Comet Yxlon | FF35 CT | 1 |

| X線CT装置 | Comet Yxlon | CT Compact | 1 |

| 蛍光X線分析装置 | Malvern Panalytical | Epsilon1 | 1 |

| 高温型示差走査熱量計 | リガク | DSC8271 | 1 |

| 酸素窒素測定器 | LECO | ON736 | 1 |

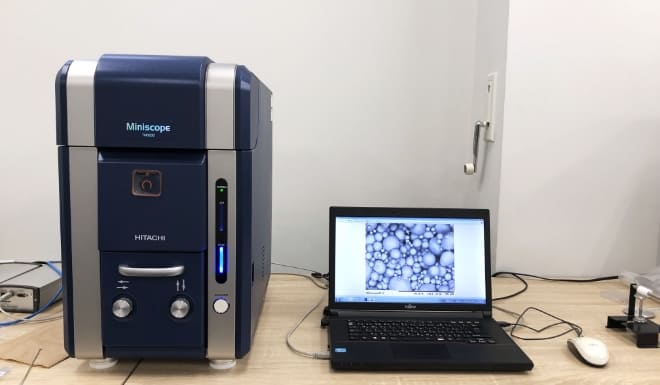

| 走査電子顯微鏡(SEM) | HITACHI | TM3030 | 1 |

| 試料用金属切断機 | Struers | Accutom-100 | 1 |

| 試料用研磨機 | Struers | Tegramin-25 | 1 |

| 試料用研磨機 | Struers | TenuPol-5 | 1 |

| 試料用研磨機 | Wingo | L-5010 | 1 |

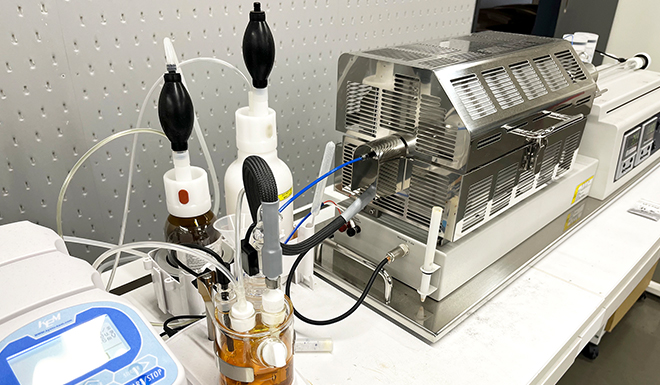

| カールフィッシャー水分計 | 京都電子工業 | MKC 710 | 1 |

粉末の形状や異物などが存在していないかを必要に応じてミクロ観察します。

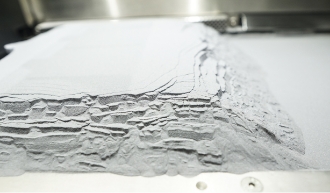

粉末の大きさにバラつきがあると、内部欠陥の原因となったり、粉末がキレイに敷けなくなったりするため仕様通りの粉末かどうかを検査します。

粉末の組成がミルシート通りになっているかどうかを検査します。組成がきちんと配合されていなければ機械強度などに影響が出るリスクがあります。

粉末に湿気などが混ざっているとリコーティングができなくなったり、ダマになったりするため、問題なく流動するかを確認します。

酸素や窒素のガス成分は金属の靱性を低下させる要因になり、熱処理における歪みの原因の一つにもなるため検査の必要性があります。

電量滴定法にて、金属粉末に含まれる水分量を定量的に計測します。粉末の保管環境整備、また粉末物性と造形性や造形物特性の関係調査などに使用しています。

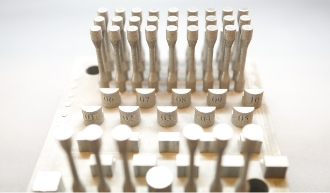

同時造形試験片のキューブをアルキメデス法で検査をし、要求品質かどうかを検査します。

同時造形試験片を使用し強度検査し、要求品質かどうかを検査します。

同時試験片を使用し熱処理前や熱処理後の硬さを検査します。

造形面や機械加工面の表面の粗さを測定します。

同時造形試験片を使用し合金が設計通りの導電率になっているかを測定します。

同時試験片の断面におけるメルトプールの品質と充填面積率を数値化し、合格判定を行います。

造形のまま及び熱処理後の金属組織の層構成を評価し、機械的特性と関連づけます。

酸素や窒素のガス成分は金属の靱性を低下させる要因になり、熱処理における歪みの原因の一つにもなるため検査の必要性があります。

CTスキャンで造形品及びテストピースの内部構造寸法や欠陥の三次元測定をし、品質保証と造形プロセス最適化を行います。

昇温、恒温、降温過程で熱エネルギーを測定することで、組織変化を評価し、造形後の後熱処理の最適条件を探索します。

造形まま及び熱処理材の組織観察と組成分析を行います。また、破断面等の観察を行い、変形メカニズムについて調査します。

造形品を非接触(LED)で測定した3Dデータと照合を行い精度の確認をします。

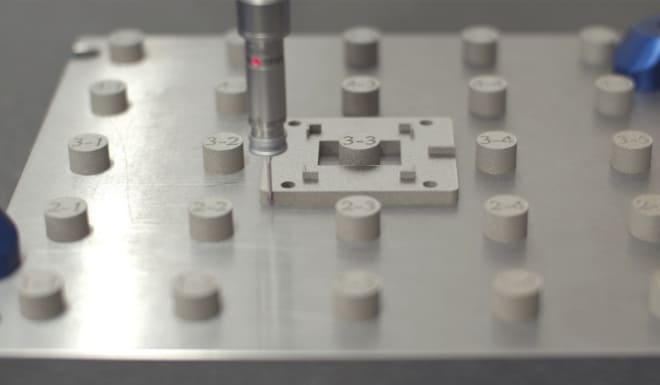

指定された寸法を保証するために寸法検査をします。

製品肉厚が要求値通りかを確認するために磁気式や超音波測定器を使用して検査します(非破壊検査)。

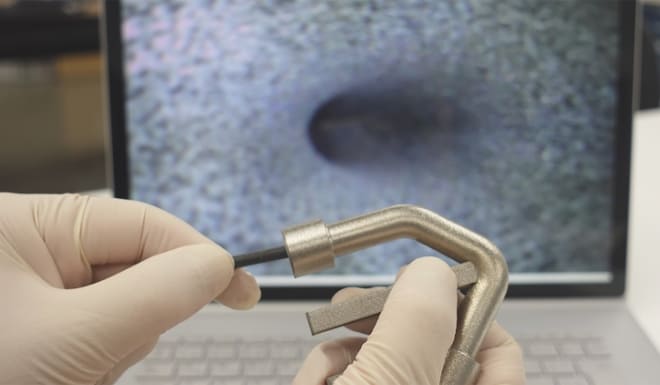

内視鏡を使用し、内部流路などの外観や異物の有無を確認します。

品質に影響を与えるプロセスの変数が膨大にあります。製品の品質に大きく影響を与える“キー特性”を理解し、管理する必要があります。( KPIV )

溶接や熱処理などと同様、金属AMは作った後の素材品質を外面からは判断ができないため、特殊工程となり、プロセスの妥当性の証明と管理が必要となります。

設計、解析、製造、品質保証まで、一貫してデジタルで完結できるのが3Dプリンターの特徴です。

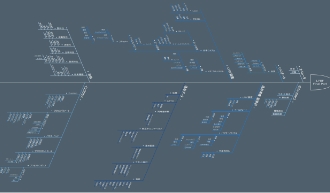

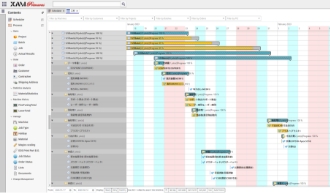

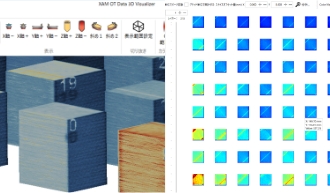

独自MESとして、工程管理とトレーサビリティの構築、ビッグデータの蓄積・活用機能を搭載した、XAM内製のツール。

プロセス・材料開発のデータや、造形時のパラメータ、設計データ等、ノウハウとなるデータをプリント・マネージャーに蓄積。

装置や工場のインフラからのセンサーデータをプリント・マネージャーに蓄積し、トレーサビリティを確保。KPVの自動取得とリアルタイム管理を行います。

全ての試験・検査データをプリント・マネージャーに蓄積し、トレーサビリティを確保。

蓄積した材料データベースの活用により、初期開発にかかる時間を短縮。効率的な新合金開発やプロセス改善に活用しています。

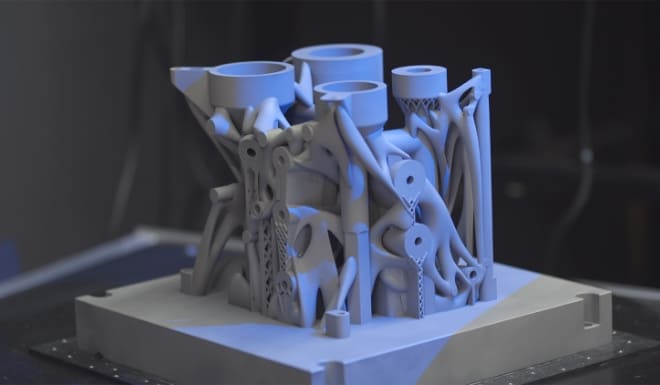

ソフトウェアと計算アルゴリズムを利用して形状を生成するジェネレーティブデザイン等、解析ドリブンな設計最適化技術の研究を進めています。

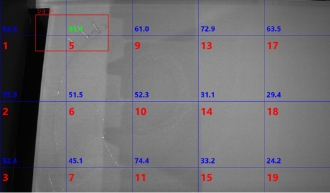

蓄積した欠陥データを用いて、AIによる欠陥の自動検出モデルを構築。検査の自動化にビッグデータを活用しています。

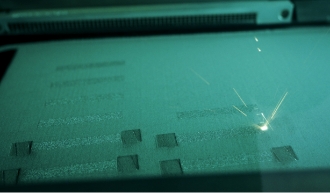

センサーネットワークから取得したKPV(キー特性)を管理。プロセス中に生成される溶融池の輝度データなどを、プロセスの改善や品質保証に活用しています。