3D プリンターは、従来の工法では成しえない新たな付加価値を生み出すことができる技術です。

自由な設計により、電熱性能の向上、小型化・軽量化、耐久性の向上等を実現することが可能です。

経験豊富な当社の専門家が、お客様の3Dプリンター活用をご支援いたします。

性能は良いが形状が複雑すぎて製造できない頭の中のイメージを、単なるイメージではなく実際にカタチにできるのが3Dプリンター。

この技術を活用することで、伝熱効率の向上や、小型化・軽量化、そして一体成型によるコスト削減と品質の向上といった今までにない付加価値を創出していくことができます。

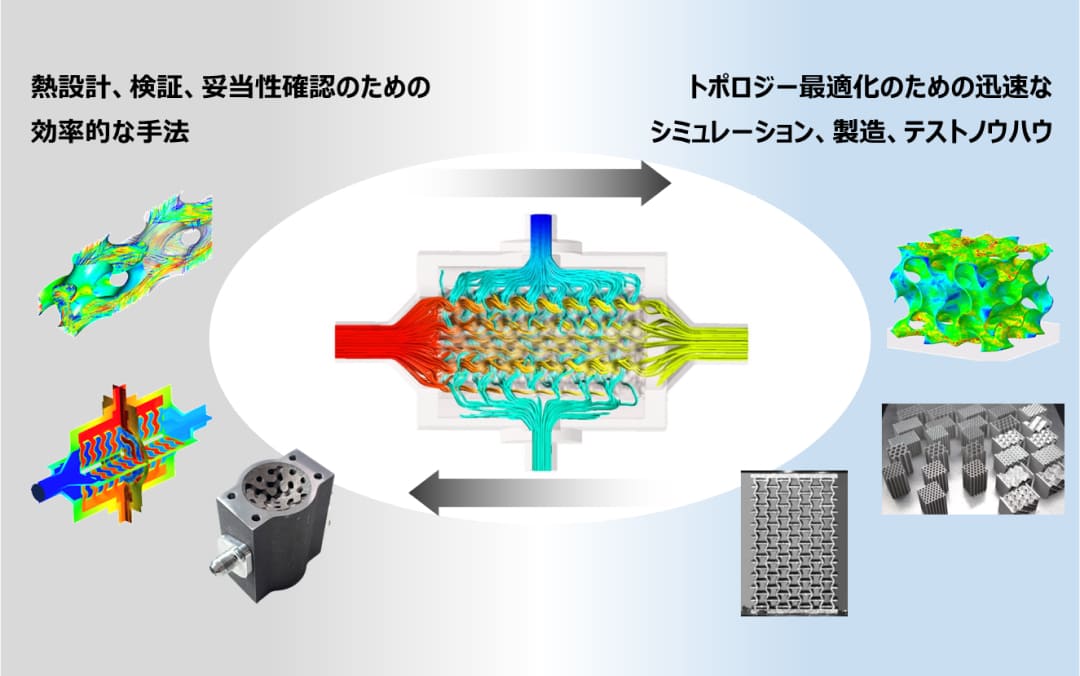

複雑な形状で表面積を最大化させることや、局所的・段階的にフィン形状を変えることにより、熱伝導性の向上を図ることができます。更にトポロジー最適化で熱交換効率と圧力損失のトレードオフを最適化し、性能の向上と更なる省エネ性を実現します。

高性能化が期待できる複雑な形状も3Dプリンターでは製造できます。そのため、既存部品と同等の性能を維持したうえで、小型化・薄型化・軽量化を実現することが可能となります。

3Dプリンターで複数の部品を1つの部品に一体成型することで、成形、組み立て、ろう付け、溶接を不要とし、漏れや故障を抑え、性能を向上させることができます。また、一体化によるコストの削減も期待できます。

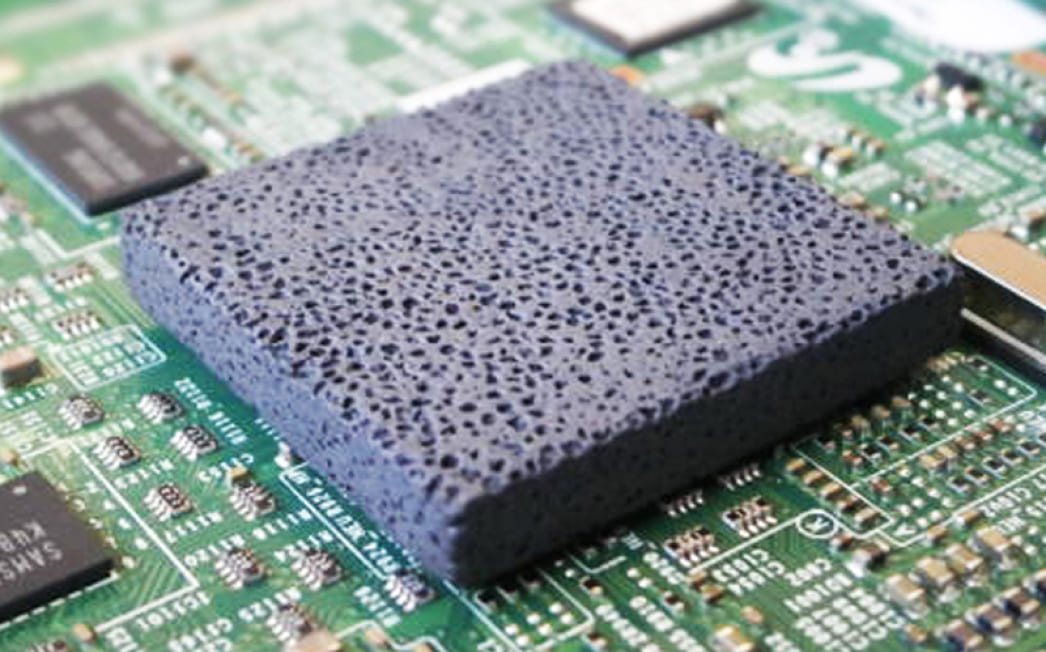

困難であった小型化と薄型化を3Dプリンターで実現

複雑な形状で表面積を最大化することで、小型化と熱性能の向上を実現。限られたスペースでの効率的な冷却を可能にします。産業用・民生用電子機器で一般的に使用されている技術です。

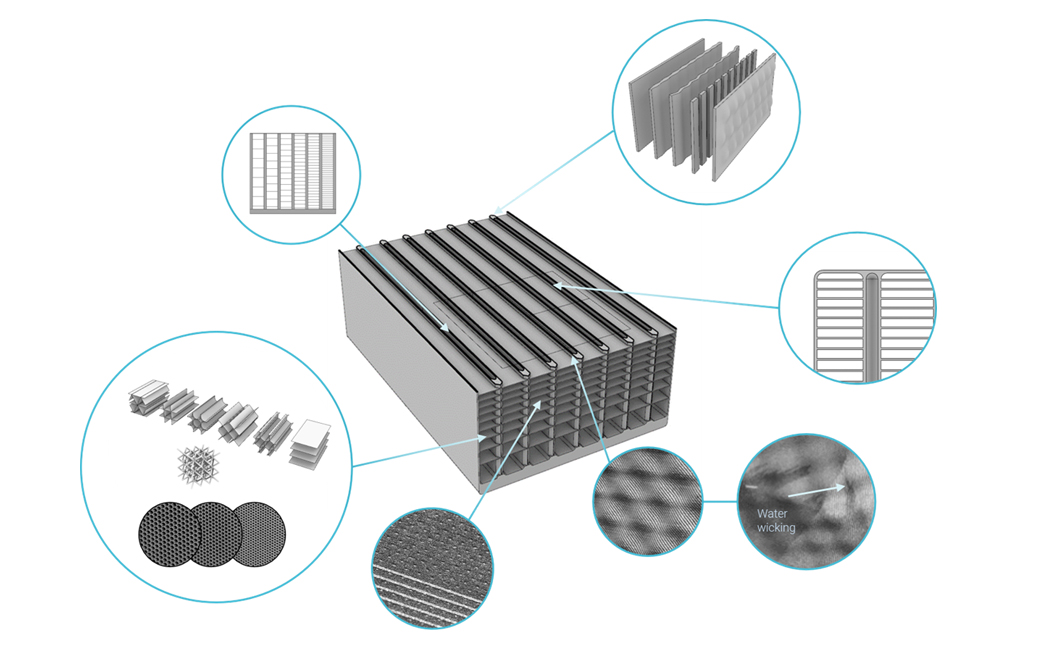

チャンバー内の三次元設計による薄型ヒートシンク

フィンへのテクスチャリングで表面積を最大化させる等、チャンバー内のフィンを3次元的に設計することで、より広範囲に熱を分散させられる薄型のヒートシンクを可能にします。AMの活用でウィッキング(吸湿発散)と表面の親水性を向上することが可能となり、ベイパーチャンバーの性能を促進させます。

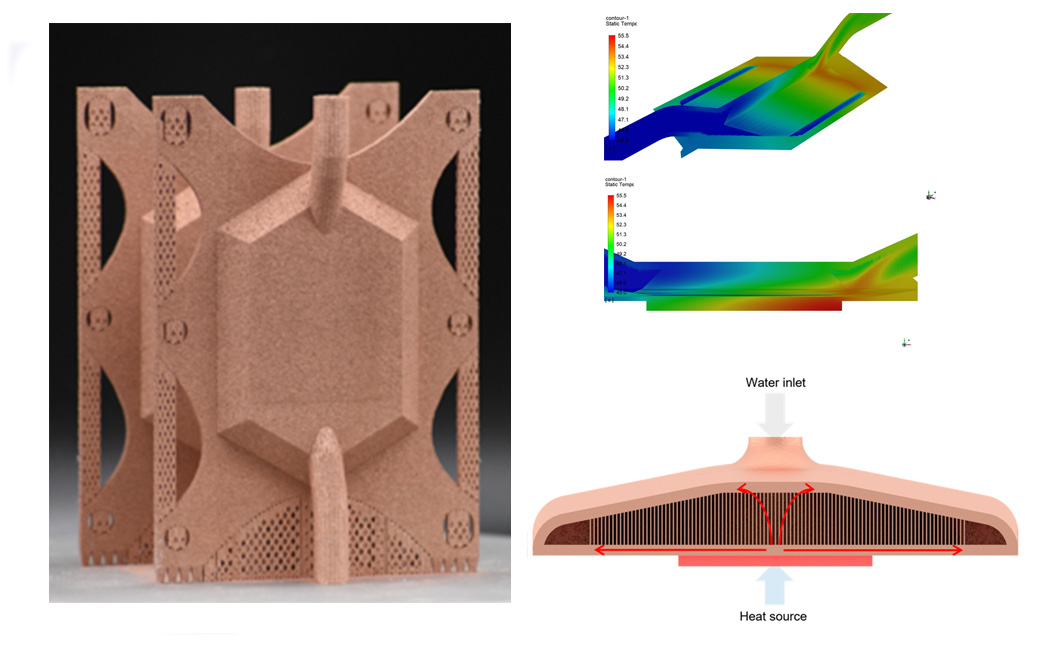

小型化・高性能化を実現

熱交換器のコアにジャイロイド構造や熱流体トポロジーから導出した最適化形状を適用することにより、小型化および性能の向上を実現します。

部品の組み立てを無くす一体成型

3Dプリンターは形状の複雑さがコスト増大に繋がらない製造手法のため、圧力損失が低く高性能なパーツを低コストで製造できます。また、一体成型で部品の組み立てを無くすことにより、漏れのリスクを低減し、伝導率を向上させます。更にトポロジー最適化で熱交換効率と圧力損失のトレードオフを最適化し、性能の向上と更なる省エネ性を実現します。

XAMでは3Dプリンターでのモノづくりを3つのフェーズに分けてご提案いたします。

約30年に渡って3Dプリンターに携わり、R&Dで培ったノウハウ、数多くの企業様と共に歩んできた実績に裏打ちされた経験豊富なエンジニアが、お客様の3Dプリンター活用の成功に向けて全方位的にサポートいたします。

お客様に3Dプリンターを購入いただき、お客様でダイカスト金型を製作いただく内作だけではなく、当社の受託製造サービスにて 製造・納品をさせていただくこと(外作)も可能です。

お客様のご要望に合わせて、最適な態勢でご支援させていただきます。

お客様の3Dプリンター活用の成功に向け

専門家が一気通貫でご支援させていただきます