航空宇宙分野向けの品質管理規格である

「JIS Q 9100」の認証を取得しています。

金属3Dプリントを特殊工程による素形材を作る技術と定義し、厳格なプロセスバリデーションを実施しています。3Dプリントならではの革新的な機能形状も素材として特性が保証されてこそのもであると考え、AM部品の品質保証の確立に最前線で挑戦しています。

JIS Q 9100:2016 / 登録証番号:JQA-AS0254 / 登録範囲:航空宇宙、防衛向け積層造形 / 登録日:2020年10月23日

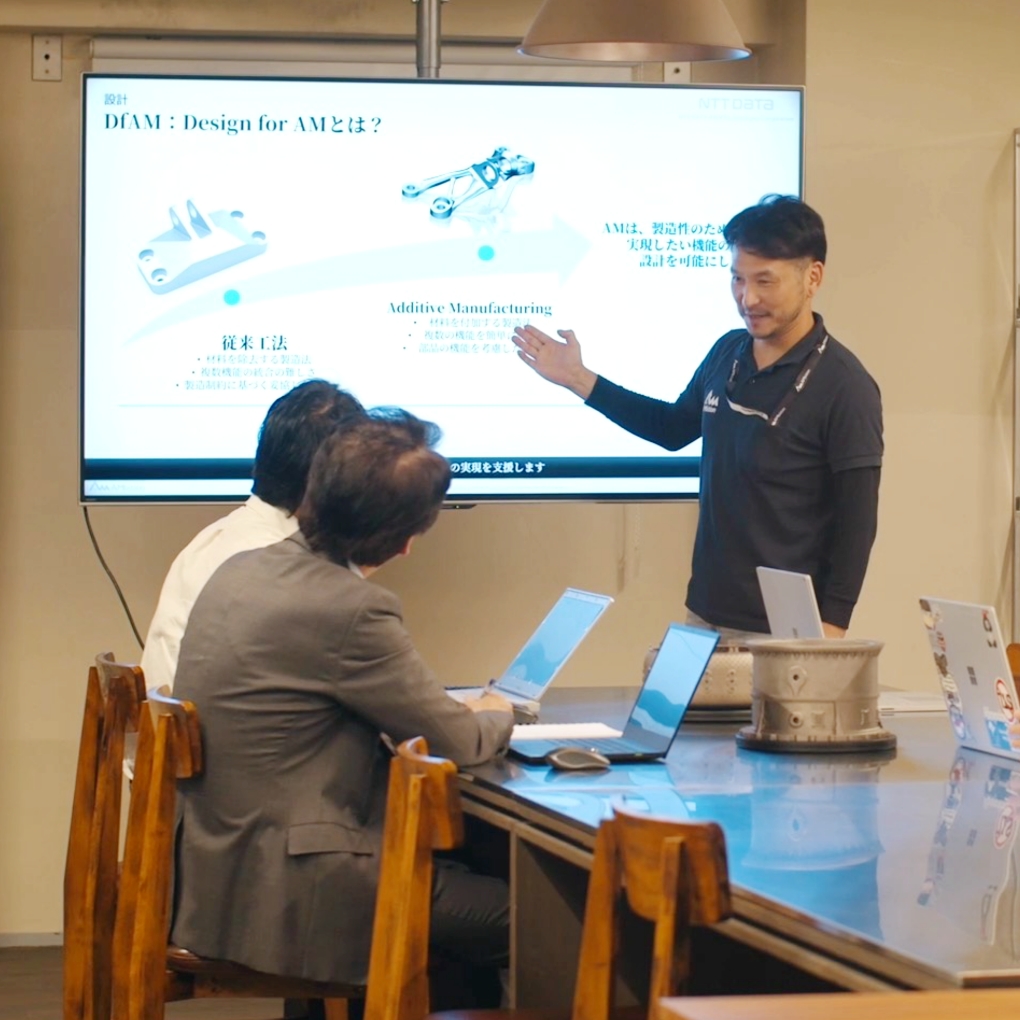

3Dプリンターはどんな形でも造形できると思われがちですが、従来の製造方法にも得意な形、不得意な形があるように、実は金属AMにも向いていない形があるのです。

向いていない形状とは、AMのメリットを十分に生かせない形状のことで、場合によっては従来の製法の方が良い結果が出ることもあります。

私たちの強みは、どんな部品がAMのメリットを最大限に生かせるのか、どんな設計変更をすれば付加価値を生み出せるかをご提案できることです。

経済性・技術性の観点から、AMで製造すべき部品を選定いたします。

ご相談の上、御支給のデータをAM向けに再設計いたします。

生産性・造形性を考慮した形状の最適化をご提案いたします。

構造・熱流体などのFEM解析で設計データを検証いたします。

残留応力による歪みを考慮した設計をいたします。

トポロジー最適化やメタマテリアル等の次世代設計を行います。

3Dプリンターは昔からの製造方法とは全く異なるため、従来と同じ材料を使っても異なる金属組織が形成されます。

更には材料種ごとにレーザーの吸収率が異なり、形状によっても形成される金属組織が異なるため、金属3Dプリンター特有の機械的特性と言えます。

造形物の仕上がりを左右する「造形パラメータ」には膨大なプロセス変数が存在し、1つの要素を変更すると、機械的特性も変化します。

逆に言うと、造形プロセス全体を深く理解していれば、狙った機械的特性を得ることができる技術です。

プロセス開発をすることによって、材料特性、寸法精度、表面粗度等のお客様の要求値を満たすことや、設計変更が許されないパーツの造形も可能にできます。

私たちはプロセス全体への理解に冶金学の知識を加えることで、お客様ご指定の材料を開発しており、材料種の選択肢を増やす活動もしています。

お客様の要求値を充足できるプロセスを開発いたします。

造形時の入熱を可視化し、パラメータを制御します。

残留応力による変形を予測し、対策をご提案いたします。

お客様のご希望に応じて独自の合金を設計いたします。

お客様のご指定材料でパラメータ開発と造形性の検証をいたします。

金属組織をミクロレベルで評価いたします。

お客様の要求値を満たすための熱処理条件を開発いたします。

金属3Dプリンターを利用することで開発リードタイムの短縮だけでなく、今までは製造できなかったような形状が造形できるため、性能重視の設計ができるというメリットもあります。

しかしながらスタートボタンを押せば図面通りの物ができるという技術ではありません。

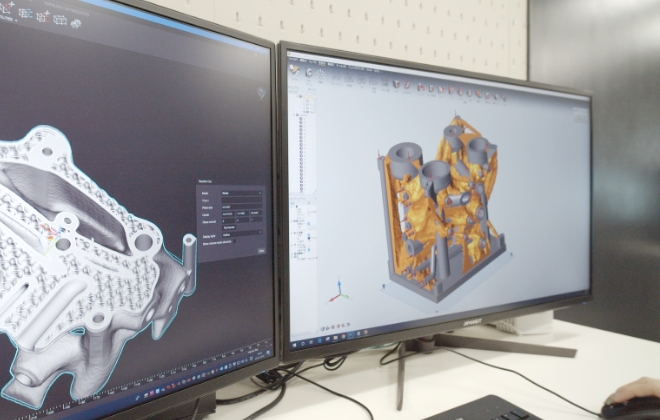

例えば、金属AMで必要な「サポート構造」の設計一つでも、造形の歩留まりや形状の精度、内部の品質が変わってしまいます。形状や材質にもよりますが、金属内部の残留応力による歪みで形状精度を出すことが難しいのが金属AMの特徴です。

造形エリアには自由に部品を配置できますが、そのレイアウトによって各層ごとの二次元の断面(スライス)が変わるため、結果的に表面粗さや内部品質、生産性、内部応力による変形にも影響を及ぼします。

そのため、各層のレーザー照射面積を考慮してレーザーの投入エネルギーを調整する必要がありますが、エネルギー量が変わると内部品質も変わるため、それを評価できる能力も必要となります。

また、金属AMでは複雑なチャンネルを造形できますが、製法上、どうしても内部に材料粉末が滞留してしまいます。粉末の除去性も考慮した造形方案の考案も重要となります。

DfAMのご提案やCADによる再設計(適合設計)を行います。

プロセス解析を活用して熱歪みを低減させます。

長年のプロセス開発により高精度・高品質な造形を実現いたします。

デジタル技術を活用した厳格な工程管理とプロセス検証を行います。

粉末の除去性を考慮した設計をいたします。

量産を視野にいれた方案設計※をいたします。

| 量産のための 方案設計 |

|

|---|

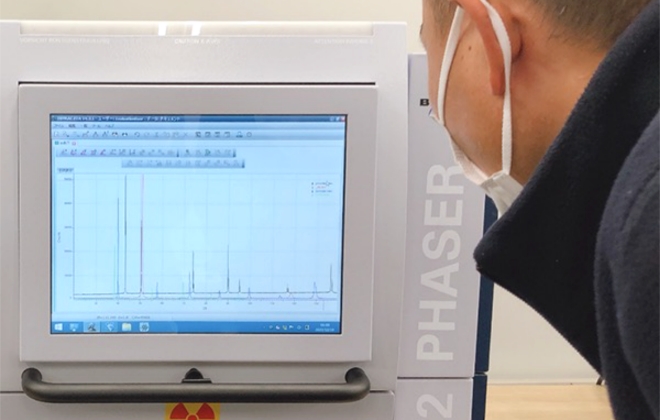

金属3Dプリンター(金属AM)は特殊工程に分類されるため、工程管理をする必要があります。

つまり、使用する金属粉末材料自体に問題がないか、3Dプリンターが健全に動いているかも検査・管理する必要があり、項目が非常に多くなります。

同じ部品をたくさん並べ、一度に複数個造形すると、造形位置や照射パラメータによっては同じものでも違った結果になる可能性があります。そのため、造形物は全数検査をする必要があります。(もし不適合が出た場合、原因を解明し、パラメータ開発に戻ります。)

また、造形部品の内部に欠陥があるかどうかを調べるには、破壊・非破壊の両検査が必要です。

もし造形物に不具合があった場合は、新しく管理項目を増やさないといけない場合もあります。

このように説明するとAM技術の活用が難しく聞こえてしまいますが、逆に言うと、工程を正しく管理していれば、毎回全く同じ品質で製造することができるので、非常に再現性の高い技術と言えます。

またこの技術はレーザー溶接の技術であるため、材料強度は一般的には溶製材よりも強く、鍛造材に近い強度となります。

プロセス・材料・造形物の評価と保証をいたします。

インプロセスモニタリング技術を活用した工程保証を行います。

造形物の不具合に対し、原因分析と対策立案をいたします。

KPVを統計的に管理し検査に反映させています。

年間5,000件の検査を行い、総計3万を超えるデータを保有しています。

| 粉末検査 | 造形物 特性検査 | 寸法・外観検査 |

|---|---|---|

| SEM観察 | 引張強度 | 三次元測定(非接触・接触) |

| 蛍光X線 | 比重 | 板厚測定 |

| 粉末粒度分布 | 硬度 | 内視鏡検査 |

| 粉末流動度 | 面粗度 | |

| 酸素窒素分析 | 導電率 | |

| 断面観察 | ||

| 金属組織解析 | ||

| 酸素窒素分析 |