EOSの技術により、部品点数が248個から1個へ

“ミッションクリティカル”という言葉が、航空宇宙業界で使用されるクラス1のコンポーネントを完璧に言い現わしています。数億ドルの費用が掛かるミッションは、成功するもしないもこれらのコンポーネント次第です。それゆえ、エンジニアは製造工程の簡素化、構成要素の削減をしながら高品質で、機能性に富み、壊れにくいコンポーネントの開発を模索しています。EOSの技術のおかげで、Arianeグループは、コンポーネント開発これまでとは全く違うレベルに引き上げることに成功しました。248個の構成要素の代わりに、Ariane 6のVINCIロケットエンジンの上段推進モジュールで使用されるロケットエンジンのインジェクターヘッドはたったの1つです。インジェクターヘッドはシンプルになり文字通りオールインワン(AiO)になりました。

課題

欧州宇宙機関(ESA)は、効率的なロケット技術を用いて宇宙輸送における強固で独立した立場を望んでいました。これを達成するため、ヨーロッパの航空宇宙企業であるAirbusグループとフランスのグループSafranの合弁会社であるArianeグループは、Ariane6の建造を委託されました。Arianeは通信衛星などの重い機器を地球の軌道に乗せられるよう設計されたヨーロッパのロケットです。

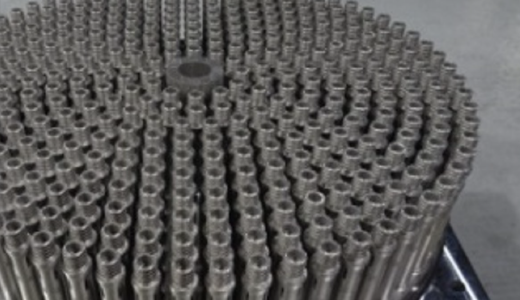

推進モジュールでは、とてつもなく大きい力が過酷な条件下で発生します。これには、最大レベルの信頼性と正確さが小さなスペースで必要になります。インジェクションヘッドは推進モジュールのコアエレメントのうちの1つであり、混合された燃料を燃焼室に供給します。従来の設計では、248個のコンポーネントで構成され、様々な製造工程を経て組立、製造されました。鋳造、ロウ付け、溶接、穴あけなど様異なるいくつもの製造工程が、結果として過度な負荷の下でリスクの構成要素となる可能性がありました。インジェクターエレメントの製造において、従来は銅スリーブに8000を超える穴をあけ、水素と酸素を混合するために122個のインジェクターエレメントに正確にネジ止めする必要がありました。

写真のように、すべての要素を組み合わせ1個に機能統合されたコンポーネントは、わかりきった事ですが野心的な目標です。これは、特にクラス1コンポーネントの場合、かなりのコスト削減を見込め、工程と生産時間を短縮する可能性があります。

ソリューション

この課題に対するソリューションはAMによってもたらされました。産業用3Dプリンティングが選ばれたについては、Dr.-Ing. Steffen Beyer, Head of Production Technology –Materials & Processes at Ariane-Groupは次のように話しています。“EOSの技術を使えば、インジェクションヘッドを一体で製造することが可能でした。”また、“AMだけが機能統合、軽量構造、シンプルな設計、製造期間の短縮を1つのコンポーネントで実現可能でした。”と説明します。プロジェクトチームは、材料に耐熱性、耐食性を備えたニッケル基超合金(IN718)を選びました。IN718は、高温で優れた引張強度、耐久性、クリープ強度、破壊強度があり、新しい製造技術でも使用されます。

“コンポーネントの開発に成功した後、コスト効果を高める事に注意を向けました。”とDr. Fabian Riss, Production Technology– Materials & Processes.は説明します。Arianeグループの重要な要求は、製造期間とユニットのコスト削減でした。当初製造はM290で行われていましたが、パイロットテスト成功後、大型機のEOS M 400-4に移行し製造の拡大が行われました。4本レーザでの造形により、推進モジュールの製造を最大4倍の速さで行う事ができました。

| 製造工程 | インジェクターヘッド1個あたりの製造期間 |

|---|---|

| 鋳造 + 機械加工 | 3ヶ月 |

| EOS M 400(レーザー1本) | 65時間 |

| EOS M 400-4(レーザー4本) | 35時間 |

“造形プロセスを生産性の高いEOS M 400-4にスケールアップすることは、Arianeグループにとって競争力強化と工業化促進のための重要なステップでした。EOSスタッフの経験と業界専門知識のおかげで、協力関係は非常に効果的に展開されました。素晴らしいチームパーフォーマンスがその証拠であると、結果自体が物語っています。”と、Dr. Steffen Beyerが付け加えました。

成果

AMを使用した新しいインジェクションヘッドの結果は、非常に印象深いものでした。248個のパーツの代わりに、同等の機能を持つ1つだけで構成されたものに、要求された製造時間を最短にしました。

EOSのパウダーベッドベースの3Dプリンティング技術は、122本のインジェクションノズル、ベースとフロントプレート、水素と酸素燃料の供給パイプ付のディストリビューションドームを1つの統合されたコンポーネントとして造形できます。1本レーザのシステムと比較すると、オールインワンインジェクタヘッドでは、EOS M 400-4マルチレーザシステムの生産性が大幅に高いことで、製造時間を1/3に、コスト50%削減を可能にしました。

プロジェクトチームは、次にあげる成功も納める事が出来ました。シンプルな設計とは鋳造部品と比較しシンプルな設計と改善した材料特性は、強度を犠牲にせず肉厚を大幅に薄くすることを可能にしました。大幅な軽量化は、造形時間の更なる短縮、もちろんコストの削減も意味します。

最後に、AMプロセスはイノベーションのサイクルを大きくスピードアップしました。開発フェーズでの構造改善、設計変更、テストコンポーネントの造形は、鋳造のように型の用意に時間を使う必要がなく、CADデータを基に直接造形ができます。このように、インダストリアル3Dプリティングはリードタイムの面で飛躍的に進歩しました。通常この行ったり来たりには約半年かかりましたが、今は数日で可能です。これに加え、すべての製造工程がArianeグループの敷地内で完結します。

一言でいえば、ミッション達成です!

会社概要

エアバスサフランランチャーとして知られたArianeグループは、ヨーロッパの航空宇宙企業であるエアバスグループとフランスのグループサフランの合弁会社であり、新しいヨーロッパのロケットAriane 6の開発製造を行っています。

Arianeグループ詳細はこちら