前回、EOS M 290のユーザーである株式会社豊田自動織機様が、AM技術(Additive Manufacturing技術=3Dプリンティング技術)を用いて3次元的な冷却回路をダイカスト金型に適用し、アルミ溶着除去の磨き作業を低減した事例をご紹介しました。

今回は豊田自動織機様が金属3Dプリンター導入後、AM技術を用いて冷却強化と均熱化を実現したAM金型を活用し、更にサイクルタイムを大幅に短縮し生産性を著しく向上させる取り組みをご紹介いたします。

前回の記事:EOS製 金属3Dプリンターの活用でダイカスト金型のアルミ溶着除去の磨き作業をゼロに

(画像の出所はすべて株式会社豊田自動織機様より)

AM金型を量産ラインに導入、磨き時間を95.3%低減

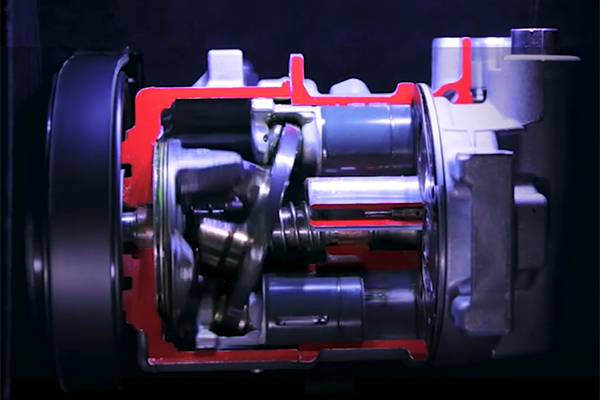

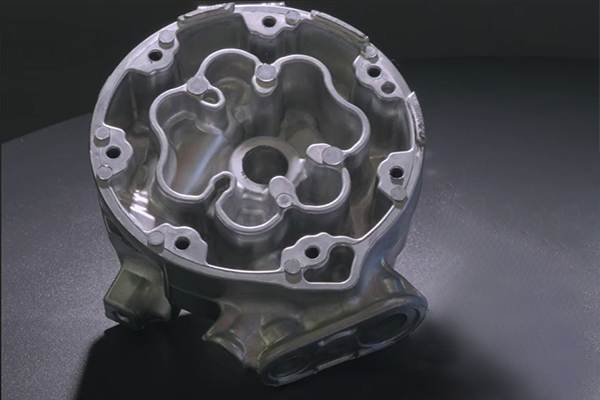

株式会社豊田自動織機は、カーエアコン用コンプレッサを年間で3000万台以上製造しており、世界中のカーメーカー様とお取引きさせていただいています。コンプレッサハウジングはアルミダイカストで製造しており、大府工場とグローバル拠点で年間1億個以上の鋳造部品を生産しています。AMを活用してダイカスト金型の冷却強化、均熱化を実現し生産性向上を追求するために、2018年9月にEOS M 290を導入しました。

生技開発センター CSプロジェクト PL(プロジェクトリーダー)

兼 コンプレッサ事業部 アルミ技術部

兼 ダイエンジニアリングセンター 素形材開発室 工法開発G

佐藤 良輔 様

製造時に、金型温度が高い部位では金型にアルミが溶着してしまい不具合が起こります。その溶着してしまったアルミを除去する磨き作業が1番の稼働阻害要因となっていました。また、金型温度が低すぎると塗布した離型剤が残ってしまい、不良が発生するため、冷却強化だけでなく均熱化も必要となります。AM技術を導入したことで3次元的な冷却回路を製造できるようになり、金型の冷却強化や均熱化を実現し、磨き作業低減を達成しました。

2025年3月末時点で1,198個の金型を量産ラインに導入し、累計で3,062万shotの鋳造を行っています。大府工場では年間約3,000万個の部品を鋳造していますが、そのうちの約13%にAM金型を適用しています。溶着したアルミを除去するためにマシンを停める磨き時間は、適用したすべてのAM金型で大幅に減らすことができ、全部品平均で95.3%低減できております。また従来の金型に対し、冷却能力も強化できアルミ製品を冷やす時間を短くできるため、サイクルタイムも短縮できております。従来技術ではできなかった理想の状態をAMで実現でき、想像していた以上の効果が得られ、とても満足しています。

造形パラメータの調整でAM金型の寿命を向上

生技開発センター CSプロジェクト

木村 有貴 様

AMという新たな技術の導入が、問題解決への一手となった一方で、新たに直面した課題もあります。AM金型の寿命で最も多い原因が、ひび割れです。その理由の1つに、水路が造形されたままの状態なため、表面がザラザラと粗いことがあります。硬度変更等で機械特性を変えることにより寿命延長ができ、従来と同等以上のAM部品もありますが、一方でまだ寿命向上が必要な部品もあります。

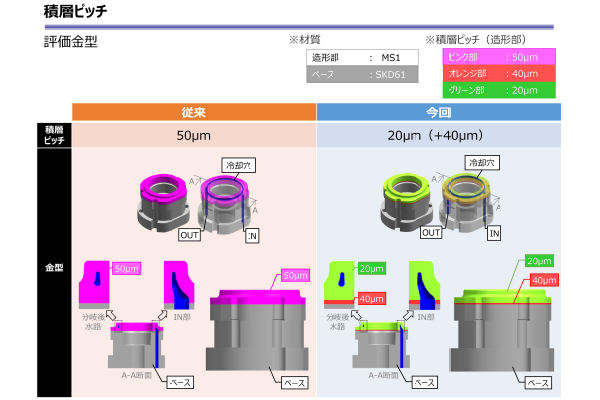

そこでXAMに協力していただき積層パラメータの変更を試みました。積層ピッチは粉をひくときの厚みが薄いほど造形精度は良くなりますが、レーザー照射時間が長くなるので、背反として生産性は悪くなってしまいます。もともと積層ピッチ50μmだったものを20μmに変更した結果、寿命が6万shotだった部品が、10万shotまで伸びた事例がでました。

コンプレッサ事業部 アルミ技術部 企画室 開発G

沖本 佳代子 様

今は金型の寿命にバラつきがある状態なので、今後はさらにデータを集め物理量との相関データに基づき条件設定していきたいです。また寿命が短い部品、亀裂が発生する部位のみ積層ピッチを小さくする等で生産性を考慮しつつ寿命向上していきたいと考えています。

自分たちだけではなかなか積層パラメータを変える実験ができなかったので、XAMに協力してもらえてありがたかったです。

日本から世界へ、AM金型の活用を拡大

コンプレッサ事業部 アルミ技術部 企画室 開発G

水越 智哉 様

コンプレッサ事業部では、北米、中国にそれぞれ2カ所、ドイツ、インドネシアに1カ所の生産拠点があります。海外拠点にも日本でのAMの成果を共有し、生産効率を上げていきたいと考えています。

しかし、現在使用しているマルエージング鋼粉末はコバルトを1%以上含むため日本の特化則(特定化学物質障害予防規則)の対象となります。海外でも同様に管理の対象となる国もあることや、外為法(外国為替及び外国貿易法)のリスト規制の対象となり、海外への輸出が困難なため、現在は日本での活用のみに限定しております。そのため、規制の対象外となる様々な粉末の評価を進めています。

生技開発センター CSプロジェクト

兼 コンプレッサ事業部 アルミ技術部 企画室 開発G

神谷 尚男 様

XAMには新しい粉末の提案と、そのパラメータ開発をしていただきました。規制の対象外となる粉末は造形自体が難しく、金型寿命も大きく低下してしまいます。しかし、その中でXAMに協力いただいたAM金型は、従来同等の金型寿命の結果になりました。

現在、拠点ごとの冷却水の水質や設備仕様などを調査しており、2025年度中には、海外拠点でAM金型を生産で使えるように活動していきます。

サイクルタイムを18%低減、世界最速を目指す

生技開発センター CSプロジェクト

秋元 裕太 様

XAMとだからこそ、AM技術による金型温度コントロール技術を活かし、次のステップに挑戦できます。従来できなかったスプレー工程を変更する事により、大幅にサイクルを短縮し、世界最速クラスのサイクルタイムを目指しております。

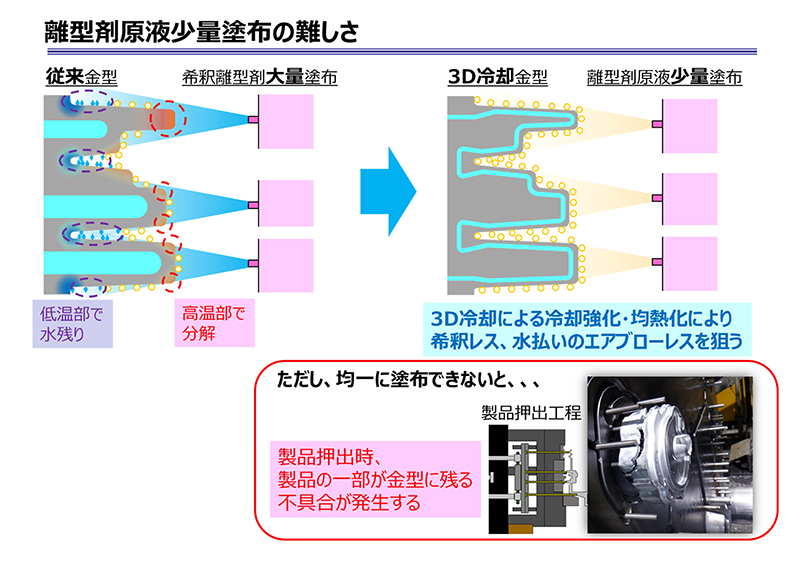

従来の金型では、冷却能力が不十分かつ金型温度が不均一で、それを補う必要がありました。その対応として金型からアルミを外れやすくするために、金型に吹き付ける離型剤と共に大量の水をかけ、その後、余分な水分をエアブローで除去しておりました。AMにより金型冷却能力は十分かつ金型温度が均一となったため、スプレーによる外部からの冷却をなくし、水分を吹き払うエアブローもなくしました。結果としてサイクルタイムは18%低減を実現、将来的には約半減できる可能性があり、CO2排出量も大きく低減できます。活動に取り組む前は大幅にサイクルタイムを短縮する背反で、トラブルが発生してしまい鋳造できないと思っていたので、実際に鋳造できた時はとても驚きました。これからもAM技術を活用し、世界最速のサイクルタイムを目指して活動していきます。

AM(Additive Manufacturing)の魅力、今後への期待

佐藤 良輔 様

AMに取り組むようになってからは、同じようにAMの楽しさを感じている世界中の仲間たちと出会え、世界が広がりました。また、より自由な発想ができ、従来の延長線上にないことも描けるようになりました。AMを活用することで、これまでの技術では作れなかったものが作れるようになり、温度コントロールが実現可能となりました。それによりダイカスト工程自体を変えることができ、大幅な生産性の向上を実現できています。

従来のものをAMに置き換えるのではなく、AMでしか実現できない工程にすることこそ、AMの効果が最大限に出ると感じています。XAMにはAM業界を盛り上げていただき、AM技術の社会実装に尽力されることを期待しています。

ソリューション紹介

EOS M 290は2014年の発売以来、2,000台以上の設置実績がある金属粉末積層造形機の世界トップシェアモデルです。幅広い材料種類に対応できる柔軟性と品質の高さから、試作部品だけでなく量産部品まで幅広く活用されています。

| 名称 | EOS M 290 |

| 寸法 | W2,500×D1,300×H2,190mm |

| 重量 | 約1,250kg |

| 造形領域 | W250×D250×H325mm |

| 積層厚 | 0.02~0.08mm(ユーザーにより変更可能) |

| フォーカス径 | 100㎛ |

| レーザー | Yb-fiber laser 400W×1本 |

| 会社名 | 株式会社豊田自動織機 |

| Webサイト | https://www.toyota-shokki.co.jp/ |

| 本社 | 〒448-8671 愛知県刈谷市豊田町2丁目1番地 |

| 設立 | 1926年11月 |

| 事業内容 | 繊維機械、産業車両、自動車・自動車部品 |

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、3Dプリンティングに関する質問やお問合せを受け付けております。