EOS M 290のユーザーである株式会社豊田自動織機様が、

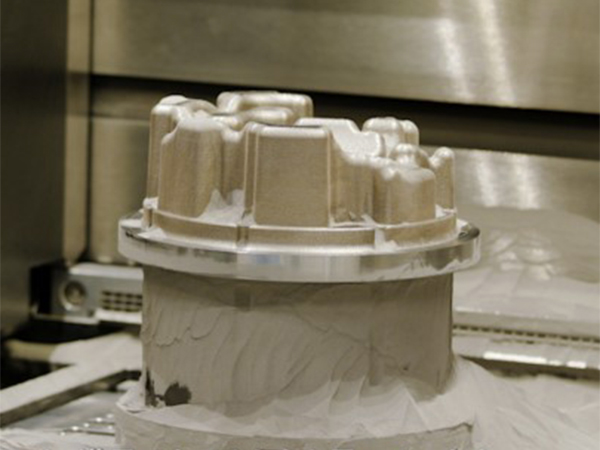

AM技術(Additive Manufacturing技術=3Dプリンティング技術)を用いて3次元的な冷却回路をダイカスト金型に適用し、

アルミ溶着除去の磨き作業をゼロにした事例をご紹介します。

(画像の出所はすべて株式会社豊田自動織機様より)

以下、3Dプリンティング技術のことを、「AM技術」と記載。

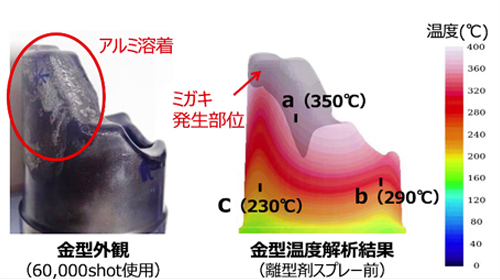

金型の冷却不足によるアルミの溶着課題

金型適正温度の設定と冷却回路の設計への取り組み

コンプレッサー事業部 アルミ技術部 デジタル・企画室 佐藤 良輔 室長

株式会社豊田自動織機は1926年に社祖 豊田佐吉氏の発明であるG型自動織機の製造・販売のため設立され、その後は事業領域を自動車関連事業、産業車両事業へと拡大し、新たな価値を創出する研究開発と、お客様に満足して使っていただける商品の製造およびサービスの提供に取り組んできました。

年間約3000万台のカーエアコン用コンプレッサーを製造し、世界中のほぼすべてのカーメーカー様に納入しています。大府工場とグローバル拠点では、カーエアコン用コンプレッサーのハウジングを年間1億個以上鋳造していますが、年々生産量が増えハイサイクル化が求められるなか、金型の冷却不足で型に溶着したアルミを除去する磨き作業が金型起因による一番の稼働阻害要因でした。

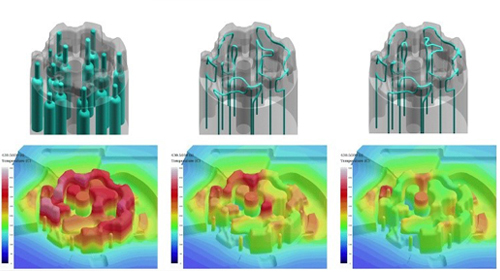

3次元的な冷却回路を設置可能にし、金型の冷却強化や均熱化を実現

金型起因のダイカスト非稼働要因には、金型の磨き、バリ・湯漏れ、型カケ・ヘタリ等があります。

その中で最も大きな非稼動要因は全体の35%を占める「金型の磨き」です。大府工場だけで年間1300時間以上のダイカスト停止が発生していました。

「金型の磨き」が生じる原因として、金型の過熱部と過冷部の対策を両立できないことにあります。

以前までは、その不具合に対して深さや大きさの変更による冷却強化や、金型整備・保全作業の高頻度化・作業の質向上等で改善してきましたが、

半減までは行きついた後、下げ止まりとなってしまい従来の技術や作業では限界を感じていました。

そこで新たな技術としてAM技術に着目し、EOS社のM 290を導入。

これにより3次元的な冷却回路を設置することが可能になり、金型の冷却強化や均熱化を実現しました。

現在700を超える部品に対して3次元冷却の適用、その全てで磨き時間が低減し、その内約8割の部品で磨き作業ゼロを達成しました。

AM技術を適用した金型の寿命については、9万ショットを超える実績もあり、耐久性も確認できています。(2022年9月時点)

ダイカスト金型への適用は高価な粉末材料や設計への工数が生じる一方、従来の製法より高度な設計が可能になり生産性が向上し

金型の長寿命化とそれに伴うコストダウンが実現しています。

金型適正温度の設定と冷却回路の設計への取り組み

コンプレッサー事業部 アルミ技術部 デジタル・企画室 木村 有貴様

実際の金型温度の測定やCAE解析の結果を確認し、最適な金型温度(130度~230度)を設定しました。

そして、金型温度がそのストライクゾーンの温度に入るように3次元冷却回路を設計。冷却を寄せたり離したりすることで最終的にストライクゾーンに入ったら製作へ進めるといった流れで行いました。

従来の冷却はドリルで穴を開けるだけなので選択肢があまりなかったのですが、3次元冷却の場合はある程度自由に設計できてしまうので、逆に選択肢が多すぎて難しいという困り事があります。それに対して冷却回路の自動最適化のソフトを開発し、冷却回路設計とCAE解析を自動で繰り返し行って最適な冷却回路を導き出すという取り組みを行っております。

右:金型温度解析結果(雛形剤スプレー前)

左:従来冷却の金型

中央 :3次元冷却(初期設計時)

右:3次元冷却(自動最適化後)

金属粉末積層造形システム EOS M 290 を使ってみて

コンプレッサー事業部 製造第二部 金型課 大嶽 篤司様

3年以上EOS M 290を使ってみて、ほとんど造形不具合もなくトヨタグループでいう

「作業の標準化」がやりやすく、コスト面でも満足のいくものだと思っています。

金型のミガキ作業の低減について

コンプレッサー事業部 製造第二部 ダイカスト課 都築 恒雄様

金型にアルミが溶着して型を磨く、当たり前に行っていましたね。

当時、ミガキ作業がなくなるなんて想像もつきませんでした。

不良を作らなくなり、可動率も向上しています。

AM(アディティブ・マニュファクチャリング)に期待すること

面白い技術だと思っています。これまで実現できなかったような形状ができて、自分が考えた理想的な状態により近いものを

デザインできるというのがAM技術のすばらしいところだと思っています。

現在、大府工場で生産するダイカスト部品の約1割にAM技術が適用されていて、今後は2割程度まで適用を広げたいと考えています。

また、現在XAM様で進めている新しいダイカスト金型用粉末の開発がうまくいき、海外への輸出がしやすくなれば、

大府工場をマザー工場として海外拠点にもこの技術を展開したいと考えています。

皆さんがたくさん使ってくれることにより、もっとAM技術が進化し、適用のすそ野が広がることを期待しています。

株式会社豊田自動織機様のオフィシャルウェブサイト

ソリューション紹介

株式会社豊田自動織機様ではハイエンド金属3Dプリンター「EOS M290」を導入し、

デジタルエンジニアリングによるものづくりの変革に取り組んでいます。

| 仕様 | |

| 造形領域 | 250mm×250mm×325mm |

| 積層厚※ | 0.02mm~0.06mm |

| レーザータイプ | Yb-fiber laser 400W |

| サイズ | |

| システム | 2,500mm×1,300mm×2,190mm |

| 再循環フィルタシステム | |

| プレフィルター | 930mm×954mm×1,710mm |

| ファインフィルター | 781mm×818mm×1,448mm |

| 重量 | 約1,710kg |

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、3Dプリンティングに関する質問やお問合せを受け付けております。