内部欠陥

AMでつくる部品の品質保証は重要なテーマです。特に高温、高圧、高回転、高荷重など過酷な環境で使用される金属部品は、単に寸法精度や部品表面の瑕疵だけではなく、造形密度や内部欠陥、空孔の有無、結晶方位マップの均一性など、部品内部の状態が重要な品質評価項目となります。

部品内部に欠陥があると、造形物の強度、耐久性、品質の安定性にとって大きな障害となりますが、そういう欠陥の有無を証明することはなかなか難しい問題です。一方、造形中の投入エネルギーの変動や造形チャンバー内の攪乱(スパッタやヒュームなどによるレーザーエネルギーの阻害)などにより、AMはそういう欠陥が発生する確率が高い工法であるともいえます。

さらに問題を難しくしているのは、部品内部に発生しているかも知れない欠陥を確実に探知する術がないことです。X線やCTスキャンでも超合金部品の深部の小さな欠陥の探索には限界があります。

AM部品のサプライヤー(あるいは使用者)は独自の基準や方法で品質確認をしているものと考えられますが、少なくとも造形中の装置と周辺機器の稼働状態および材料塗布、レーザー照射、溶融、凝固それぞれの工程に異常がないことを実証するのがまず最低限の確認事項でしょう。

EOSの装置では、以下の4種類のモニタリング機能でそれらの状況を記録する仕組みが装備されています。

(1)EOSTATEベース

不活性ガスの状況、レーザーパワー、温度等の装置稼働状況のモニタリング。

(2)EOSTATE パウダーベッド

全造形レイヤーの材料リコート後およびレーザー照射後の写真イメージの記録。

(3)EOSTATE メルトプール

全造形レイヤーにおけるスキャナーXY座標と、そのポイントに投入されたレーザーエネルギーの連続記録(レーザービームパス上に置かれたフォトダイオードによる光強度の記録)。

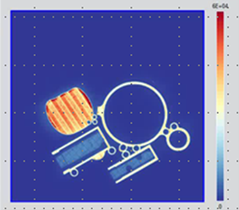

(4)EOSTATE エクスポージャーOT

全造形レイヤーにおける造形断面に投入されたレーザーエネルギーの状況(CMOSカメラによる近赤外線域スペクトル情報の記録)。

ちなみにCTスキャン(コンピュータ断層撮影)のCTはComputed Tomographyの略、エクスポージャーOTのOTはOptical Tomographyの略で、光学的な断層画像を意味しています。

著者紹介

略歴

1952年 大阪生まれ

1977年 大阪府立大学大学院工学研究科船舶工学 修士課程修了

1978年 日立造船情報システム(株)入社

1991年 海外事業部部長

1993年 独EOS社と積層造形装置の日本国内における独占販売契約締結。

以後、EOS社の積層造形装置の事業推進に従事し、現在に至る。

2021年 2月1日現在

(株)NTTデータ ザムテクノロジーズ ソリューション統括部 技術部