こんにちは、XAMスタッフです。

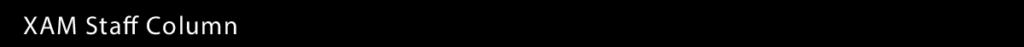

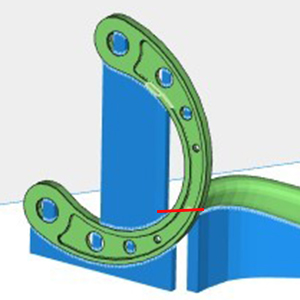

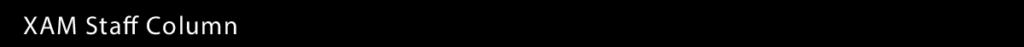

前回作成した3Dデータをさっそく造形エリアに配置していきます。

図1.3Dデータを配置

図1.3Dデータを配置

金属3Dプリンター(金属AM)の造形エリア250mm角の荒野にポツンと放たれたデータ…

配置と言われましても…どのように…

今でこそ何となく分かってきたつもりですが、当時は何をどう考えればいいのかさっぱり分からなかったので、先輩に頼りきりでした。

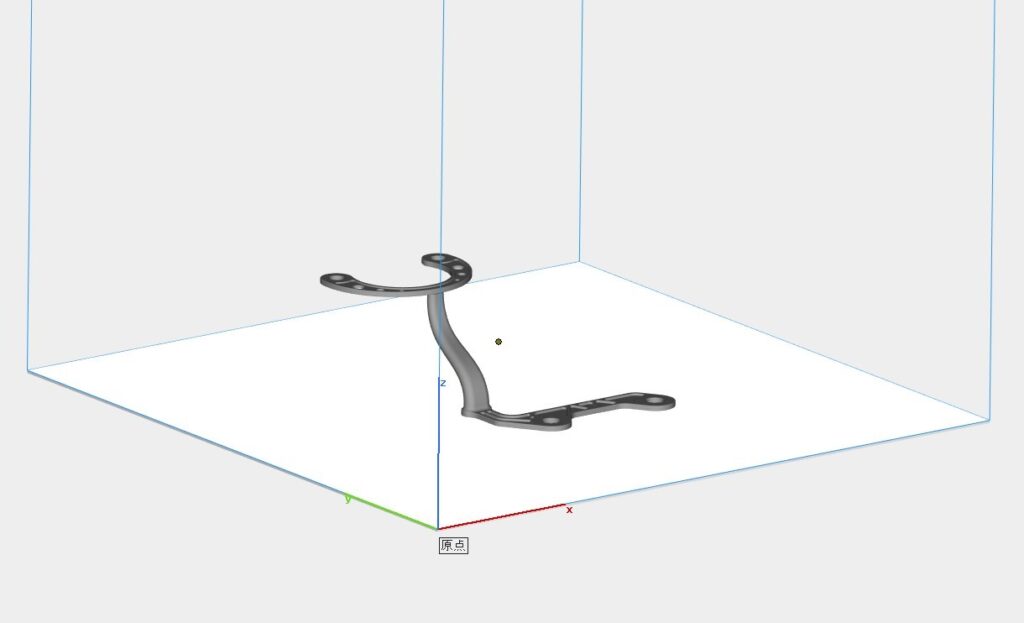

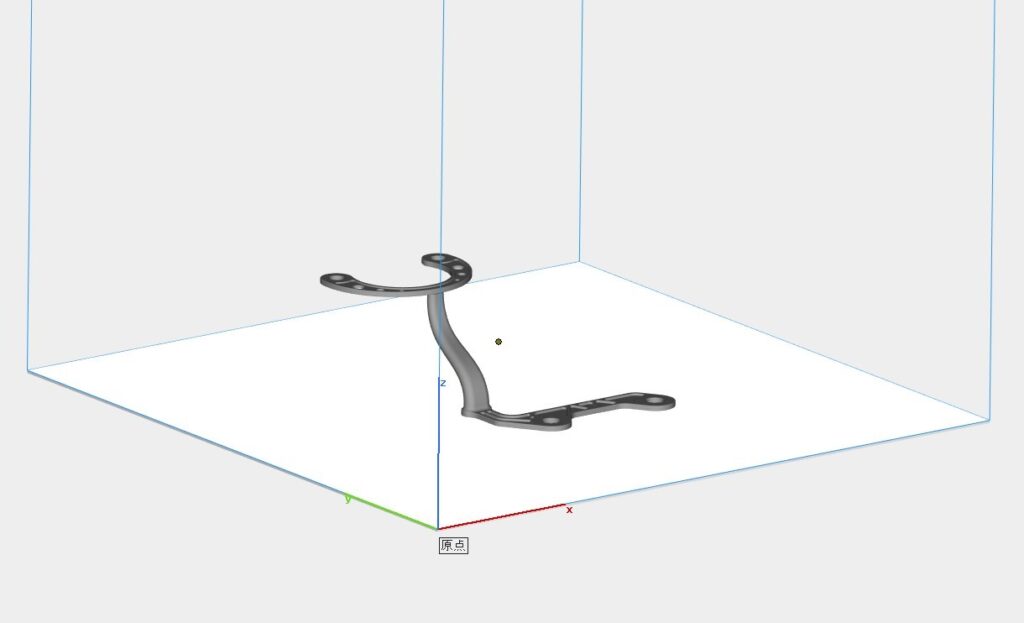

できるだけ造形する高さを低くして粉末材料の消費量を少なくしたり、造形時間を短くすることを考えたり、仕上がりを綺麗にしたい面には造形サポートを付加させない方向に配置を調整したり。もちろん作りたい形状が造形できるというのは大前提です。

そして完了した配置は、、

図2.3Dデータに造形サポートを設計

図2.3Dデータに造形サポートを設計

先輩!そんな隅っこの方で大丈夫なんですか!?

サポートってそんなに薄くても大丈夫なんですか!?

「大丈夫!」

そうなんですね!じゃあ造形しましょう!

個人的には厚さ1mmの薄さにしたところが、造形するとどのような状態になるのか楽しみだったりしました。

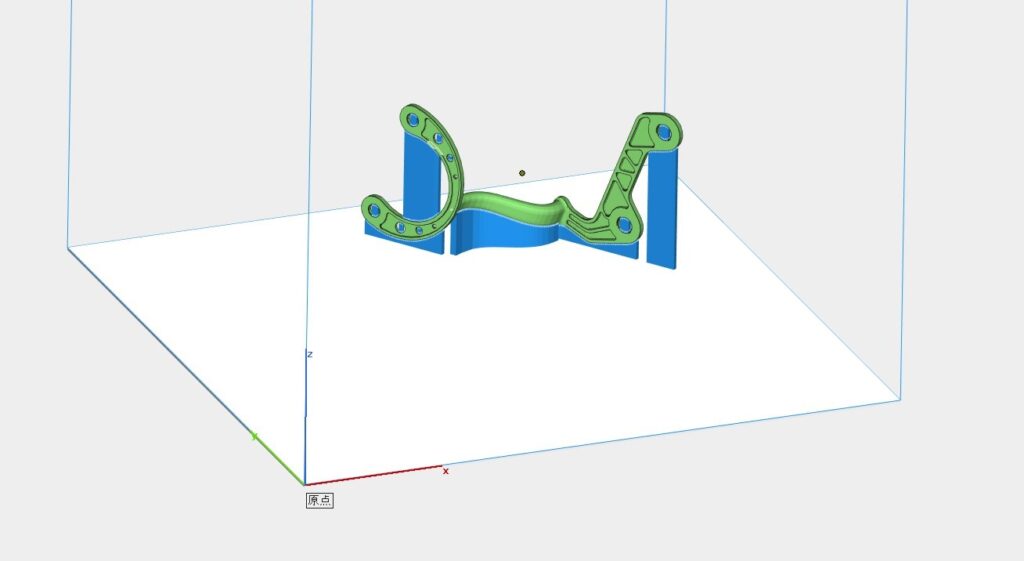

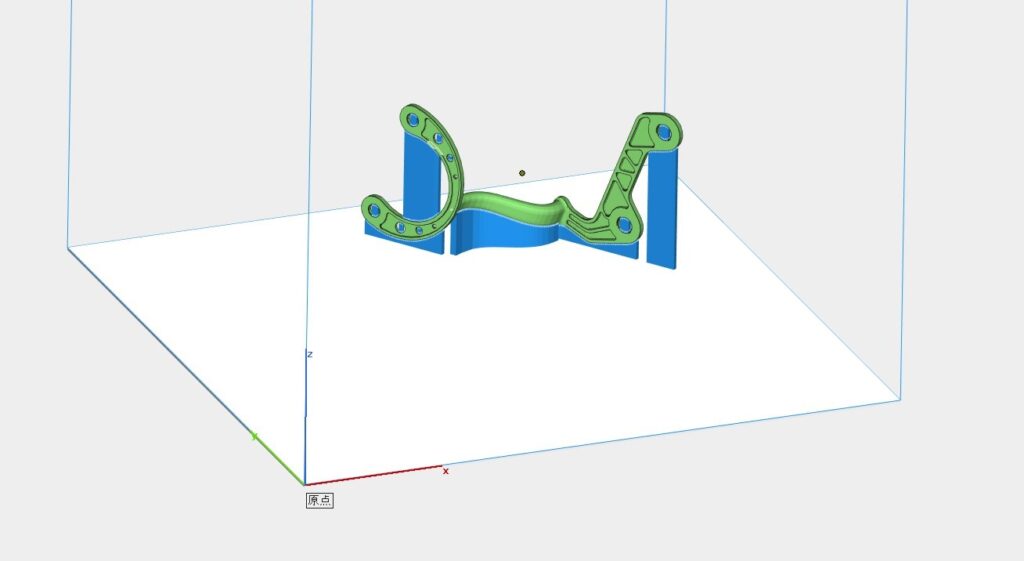

結果は、、

図3.従来パーツと金属3Dプリンターで造形したパーツ

図3.従来パーツと金属3Dプリンターで造形したパーツ

この通りキレイに出来上がりました!

…キレイに…?

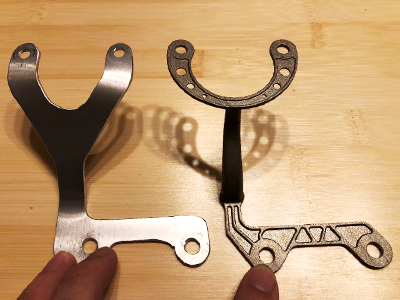

図4.金属3Dプリンターで造形したパーツ

図4.金属3Dプリンターで造形したパーツ

中央部分に段差ができていますね…この段差なぜ発生したのでしょう?

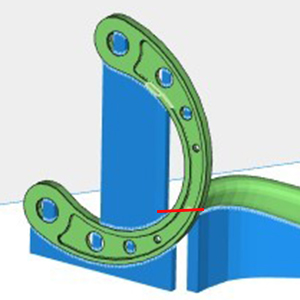

造形データで示すと、赤線の位置になりますね。(図5)

図5.3Dデータの一部

図5.3Dデータの一部

段差について、見当がつかないので先輩に聞いてみました。

「これは体積の大きい側に引っ張られるからこうなるんだよ」、とのこと。

なるほど…レーザーで照射され熱々な表面がまさにくっつこうとする層を想像してみます。

たしかに、そんなことが起こりそうかも。

では、それを回避するにはどうすればよいでしょうか。

いくつか方法を考えてみました。

・サポートを増やしたり、サポートと造形物の接着面を大きくして引っ張られても耐えられるようにする

・配置する造形物の方向を再検討する

・そもそもの造形物のデータを変更する

この時は、できあがったメーターステーが嬉しくて再度造形することは無かったのですが、このブログを書きながら当時のことを思い出してきたので機会があれば再挑戦してみたいと思います。