「製造コスト」こそ、アディティブ・マニュファクチャリング(AM)の最大の障壁と言えるでしょう。

ここでは「製造コスト」に対処するEOSの革新的な技術についてご紹介します。

※本記事は、2025年1月31日に開催されたTCT Japan 2025 Introducing Stageでの講演をもとに構成しています。

目次

Beam Shaping(ビーム成形)

近頃、多くの企業が3Dプリンターを開発しており、レーザーの本数を24本にするなど、極端に数を増やしているケースがあります。

しかし、EOSとしては正しい選択ではないと感じています。

なぜなら、レーザー光学部品は最も繊細で、最も高価だからです。

より多くのエネルギーをパウダーベッド上に供給しつつ、「製造コスト」にも対処できる技術が、EOSのBeam Shaping(ビーム成形)技術です。

ビームの形状を自由に成形することができる技術です。

以下はビーム成形の技術を利用して造形しているときの溶融地の様子をハイスピードカメラで撮影したものです。

直径1mmのスポットでインコネルを溶融していますが、スパッタが全く発生していません。

ただし、このプロセスは複雑で扱いづらいです。

非対称なビーム形状にすることで、レーザーパワーやスキャンの軌跡にも影響が出てしまいます。

また、ビームの形状が違えば、スパッタの形成も変わってきます。

以下は、4種類のビーム形状で試験した動画です。

ご覧の通り、”Shape D”では大きなスパッタが飛散しています。

EOSでは多様なビーム形状について本当に多くの研究を行っており、80%が既に実用化されています。

nLIGHT

このビーム成形技術を3Dプリンター向けに扱いやすく実用化したのがnLIGHTテクノロジーです。

スポット径を85μmから210μmまで調整可能で、形状の切り替えはわずか30ミリ秒以内で実行されます。

EOS ではM 290をAMCMと共同改良し、R&D用に初めてnLIGHTレーザーを3Dプリンターに搭載しました。

この技術のおかげて研究の幅が広がりました。

その後更にハイパワーな3Dプリンターを目指し、M 300-4にnLIGHTを搭載しました。

※nLIGHTレーザーを搭載した3Dプリンターは、FLXシリーズという名称として展開しています。

プロセスの移管(M290 FLX → M300-4 FLX)

M300-4にnLIGHTを搭載する際、まず最初に取り組んだのがプロセスの移管です。

インコネルやアルミニウム、銅などの既存のプロセスパラメータを、nLIGHTを搭載したM 300-4でそのまま利用できるのかを確認しました。

新世代機へのプロセス移管は、造形プラットフォームの全域において、

- 金属組織

- 密度レベル

が従来機と同等であるかを確認します。

使用するスキャナーとレーザーが異なるため、若干の差異はありますが、ほぼ同等の結果となりました。

機械的特性も非常に良好でした。

最大欠陥サイズをコントロールして造形した金属組織を確認すると、

- 全体の内部品質

- 機械的特性

が改善されていることも分かりました。

しかし、このM 300 nLIGHTのレーザーパワーは従来よりもハイパワーな1.5kWです。

その出力を最大限活用してより早く造形できるように、ハッチパラメーターの開発を実施しました。

パラメーター開発

M 290の標準プロセス(400W)でIN718を造形する場合、造形速度は9.2 mm³/sです。

これに対し、nLIGHTを使用したM300-4では、17mm³/sを達成しました。

もちろん機械的特性は標準プロセスと同等の結果でした。

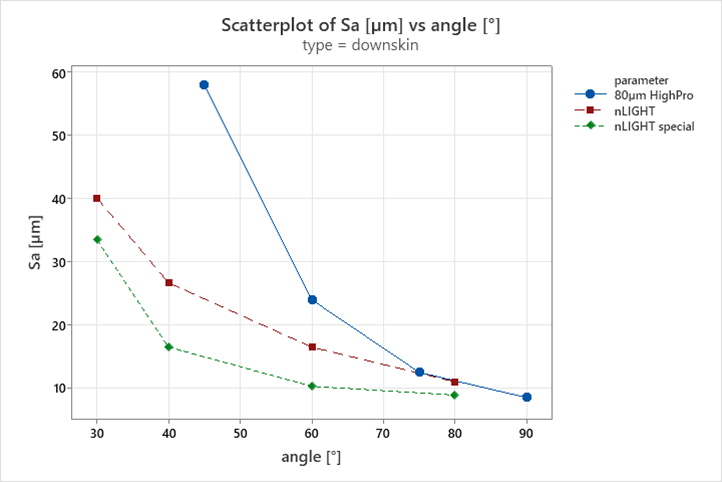

それだけでなく、

- 密度率

- ダウンスキン部の表面品質

に関して、標準プロセスよりも劇的に改善していることが分かります。

ほとんど欠陥がない素晴らしい密度レベルで、表面近傍にも欠陥がないことが確認できました。

お客さまの品質要求次第にはなりますが、一定の残存空隙率を受け入れられるならば、恐らく更に速くすることが可能です。

造形速度の違いが分かるよう、造形中の様子を撮影しました。

従来のガウスビーム(80μm)と、パラメーター開発したnLIGHT(FLXレーザー)のドーナツ型ビーム(250μm) の2つのプロセスを一度に比較できます。

nLIGHTのプロセスの方が造形速度が速いにもかかわらず、スパッタの発生がなく、表面品質が優れています。

nLIGHTの方が煙が発生しているように見えますが、これはスパッタではないので、表面が変色せず光沢が保たれています。

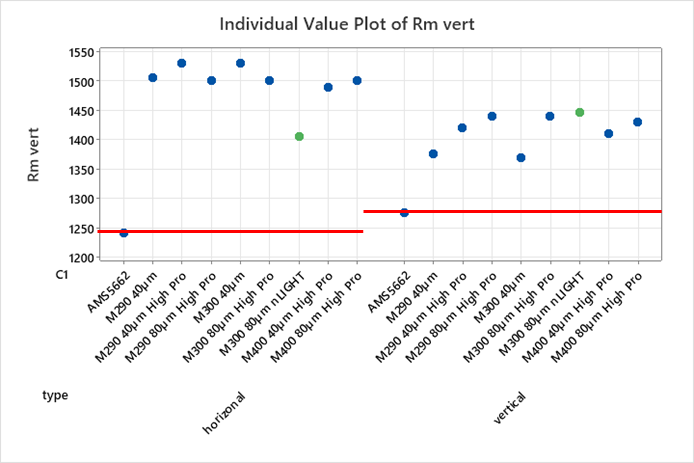

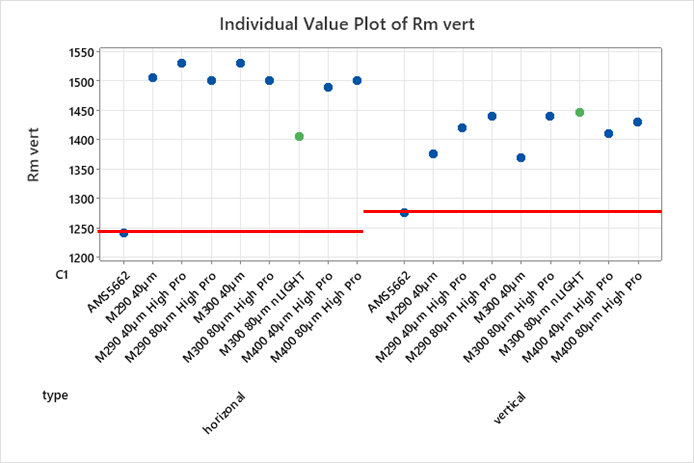

こちらは機械的特性のプロット図です。

様々な3Dプリンター、システム・プラットフォームにおける機械的特性をまとめたものです。

緑色の点がnLIGHTの測定結果で、赤線がAMS規格の値です。

全てがAMS5662の規格の要件を上回る優れた機械的特性であることが確認できます。

つまり、従来のガウスビームの代わりにnLIGHT(FLXレーザー)を使用することで、ダウンスキン部の表面粗さと欠陥率が劇的に改善されているのが分かります。

アプリケーション事例

EOSのイノベーションチームが支援した、お客様のアプリケーション事例についてご紹介します。

KSB社

KSB社では、AM技術を活用した魅力的かつ説得力のあるビジネスケースの構築に、非常に苦心していました。

これはKSB社で実際に使用されているパーツで、材料はインコネル(IN718)を使用してます。

このアプリケーションの開発を始めたのは2020年頃で、その頃の造形時間は150時間程度でした。

どれだけ高価なパーツになるか、皆様なら想像できますよね。

積層厚を40μmから80μmに変更することで造形時間が約50%短縮されましたが、まだ造形には数日かかる状態でした。

その後、nLIGHTの活用で初めてプラスとなるビジネスケースとなりましたが、まだそれほどの利益は出ていませんでした。

そして今回、先ほどご紹介したM300-4 nLIGHTを活用することで造形時間が劇的に短縮され、16時間で造形できるようになりました。

これによりコストの大幅な削減を実現しました。

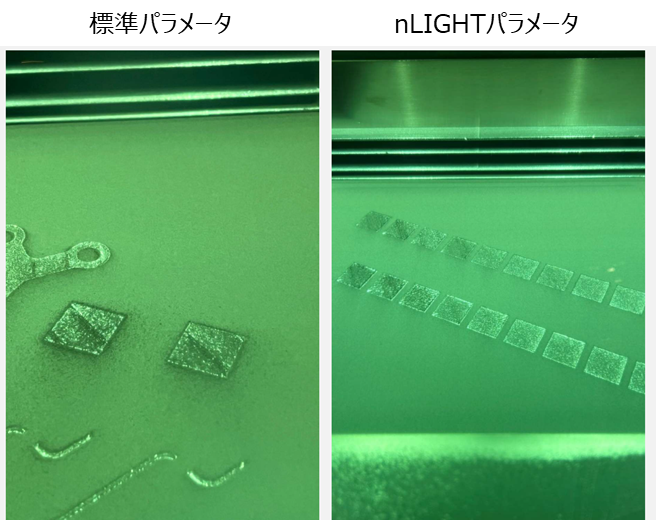

造形のプロセスの方も見てみましょう。

標準パラメータ(400W)ではスパッタの影響でパーツの周囲が黒くなっていることが分かります。

それに対し、nLIGHTパラメータ(500W-700W)ではスパッタが圧倒的に少なく、パウダーベッド上が汚染されていません。

つまり、投入するエネルギー量を増やしているにもかかわらず、スパッタの発生を抑え、造形速度を劇的に速くすることに成功しています。

Danfoss社

ポンプとポンプ部品の製造において長年の実績があるDanfoss社。

こちらのバルブブロックは、30年前の設計のままAMで製造したものです。

従来は二相ステンレス鋼で製造されていたため、丸棒をスライスし、穴をあけ、少しずつ削り出していました。

このパーツをAM製造するにあたってのターゲットコストは約€150だったのですが、設計を変えずにそのままAM製造に置き換えただけで達成できたのです。

30年前の設計ですから、

- 複数部品の機能統合

- トポロジー最適化

- 流体解析/構造解析

といったことはしていない状態でした。そこに私達は可能性を感じました。

そこで、Danfoss社と一緒に不要な体積を減らす設計にしたことで、

- 造形時間の短縮

- 使用する粉末材料の削減

を可能とし、結果的にコストを削減することができました。

AM技術を使うことで、製造コストを半減することができたのです。

ここで皆様に一番お伝えしたいことは、「今あるものに目を向けると、以外とそこに宝の山があったりする」ということ。

魅力的なビジネスケースを常に深く考える必要はありません。

造形スペースの有効活用

Danfoss社と取り組んでいる次の課題が、造形スペースの有効活用です。

プロセスチャンバー内をフルに活用し、一回の造形でより多くのパーツを製造したいのです。

そうすることで、1部品当たりのコストを下げることができます。

こちらの容積充填率は40%で、金属AMにおいては極めて高い数値です。

しかし、充填率が40%にも達すると、部品全体に大きな応力がかかってしまいます。

EOSでは高充填率でも安定性を維持できる3Dプリンターの開発に取り組んでいます。

プロセスイノベーション

スパッタと欠陥を低減できるプロセスイノベーションをご紹介します。

標準のプロセスと、スマートプロセスとの違いをご覧ください。

違いが分かりやすいように、スチールのベースプレートの上に直接レーザーを照射しています。

最初の照射が標準のプロセスで、その後の照射が最適化されたスマートプロセスです。

スパッタの様子から、スマートプロセスの効果が明確に確認できます。

続いて、粉末上への照射です。

ベースプレート上への照射と比べるとあまりクリアには見えませんが、端の方をご覧いただくと違いが分かりやすいです。

スマートプロセスの方がスパッタの発生を抑えられていることが分かります。

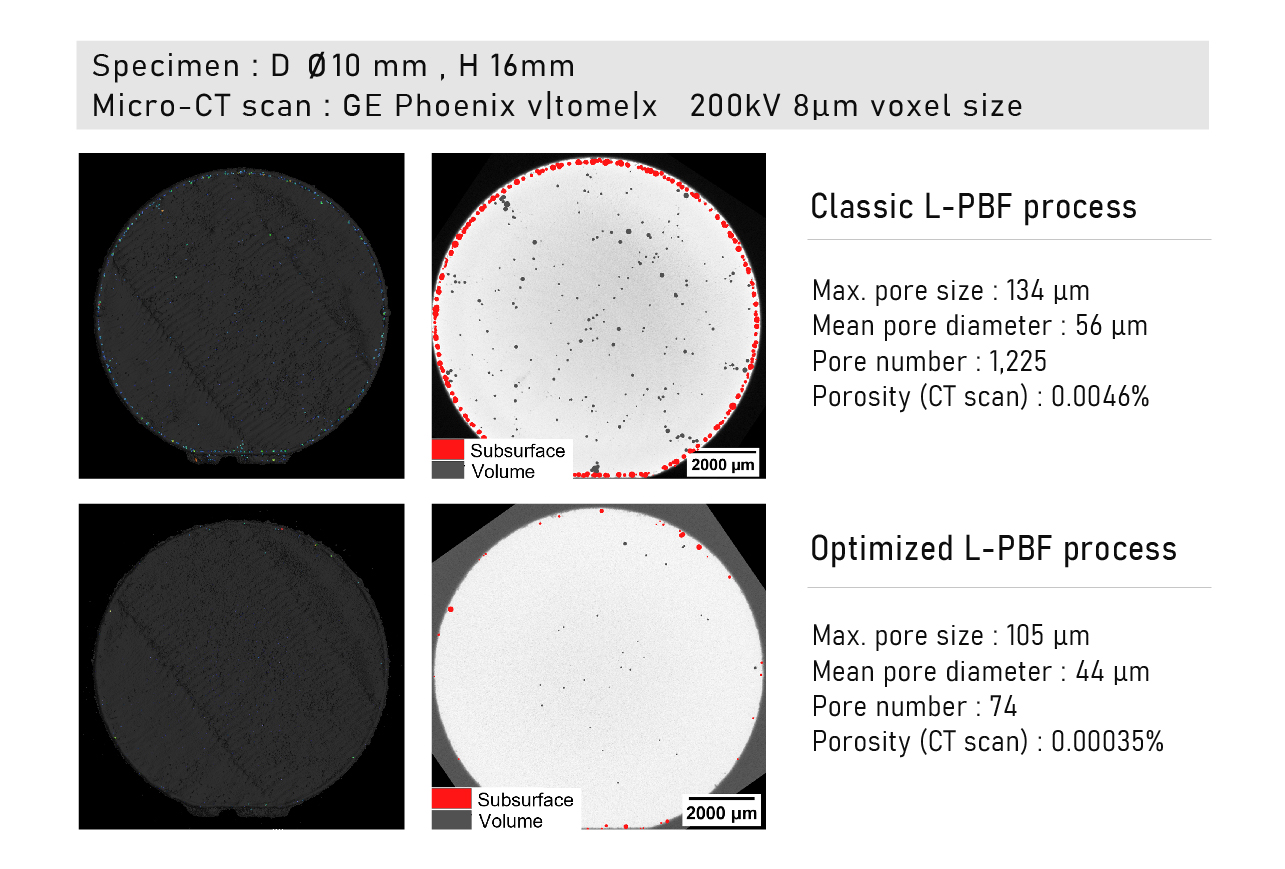

それぞれのプロセスで、品質を検査した結果をご覧ください。

上段が標準のプロセスで、下段が最適化後のスマートプロセスです。

材料はチタンを利用しています。

欠陥数が劇的に減少しているのが確認でき、高密度で造形できていることが分かります。

Smart Fusion(スマートフュージョン)

スマートフュージョンとは、造形時の入熱をコントロールするEOS独自の技術です。

オーバーヒーティング(過熱)を防ぐことで、造形物に及ぼす様々な悪影響を回避することができます。(Smart Fusion)

特にダウンスキン面を最適化して表面品質を向上させる目的でこの技術を活用していましたが、この技術は「プロセスをどう改善するか」を教えてくれる先生でもあります。

なぜなら、スマートフュージョンは問題が発生した時にしか作動しないからです。

見方を変えると、どこに問題があり、どう改善するのかを教えてくれるのです。

そこからヒントを得て設定したダウンスキンパラメータで、オーバーハング角度5度のほぼ水平な螺旋形状をスマートフュージョンを利用せずに造形したのがこちらです。

使用した材料はオーバーヒーティングしやすいMS1(マルエージング鋼)です。

造形がとても難しい形状ですが、サポートフリーで造形できています。

最後に

本ページではEOSが取り組む最新技術についてご紹介してきました。

EOSはこれからも、アディティブ・マニュファクチャリングの未来を作っていくための新テクノロジーの開発を続けていきます。

私たちは皆さまと共に、課題解決に取り組みたいと考えております。

現在ご検討中のアプリケーションや直面されている問題がございましたら、ぜひお聞かせください。