EOSは、入熱をコントロールする独自技術『Smart Fusion』を開発しました。

ここではSmart Fusionについてと、その活用事例を詳しくご紹介いたします。

※本記事は、2024年2月2日に開催されたTCT Japan 2024 Introducing Stageでの講演をもとに構成しています。

目次

Smart Fusionとは

Smart Fusionとは、造形時の入熱をコントロールするEOS独自の技術です。

オーバーヒーティング(過熱)を防ぐことで、造形物に及ぼす様々な悪影響を回避することができます。

オーバーヒーティングによる影響例:

- 造形クラッシュ

- 生産性の低下

- 寸法精度の低下

- 微細組織/機械的特性

- 内部応力による歪み

- 表面品質の低下

パーツの形状によっては、造形時に熱が滞留してしまうケースがあります。

そのような過熱を防ぐには、「一層あたりの造形時間をあえて長く設定して冷却時間を確保する」という方法が、L-PBF方式の金属3Dプリンター業界のスタンダードでした。

しかし、一層あたりの造形時間が長くなるということは、生産性が悪くなり、余計なコストが発生してしまいます。

これらを解決するためにEOSが開発したのが、自動で入熱をコントロールしオーバーヒーティングを防ぐ技術、Smart Fusionです。

標準プロセスとSmart Fusionとの比較

造形するパーツの形状によっては、ベースプレートへの排熱が不十分になることがあり、結果的にオーバーヒーティングが発生してしまいます。

今回は、そろばんの珠のような形状(下図)を造形した場合、標準プロセスとSmart Fusionとでどのような違いが発生するか、結果を比較しました。

造形中の比較

まずは標準プロセスとSmart Fusionによる造形中の映像をご覧ください。

標準プロセスの方では、熱が滞留している様子がはっきりと確認できています。

それに比べてSmart Fusionの方では、熱の滞留が見られません。

また、標準プロセスの方では過熱の影響で形状のエッジ部分が反ってしまっていることが確認できます。

粉末のリコーティング時に反ってしまった部分が干渉し、均一に粉末を敷き詰めることが難しくなったり、リコーターが反った部分に引っ掛かってしまい、造形が異常終了してしまう可能性もあります。

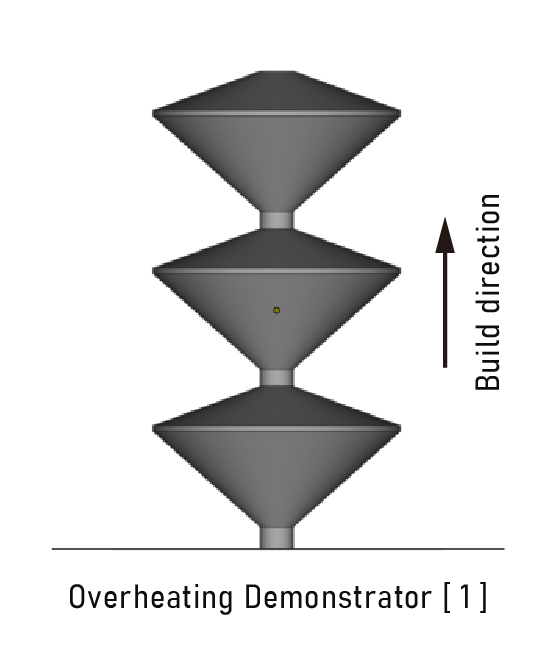

造形中の温度(濃淡値)の比較

Smart Fusionは、パウダーベッド上の熱の 濃淡値の様子を常に認識しています。

標準プロセスとSmart Fusionとの濃淡値を比較すると、Smart Fusionがいかに一定の温度を保っているかが分かります。

Smart Fusionで過熱を防ぐことで、サポート構造を不要、もしくは大幅に削減することが可能です。

サポート構造は排熱の役割も担っているため、Smart Fusionで入熱をコントロールすることでサポート構造が不要になるのです。

サポート構造が最小限で済めば、サポート材の造形時間や材料消費も少なくて済み、後処理工程も削減できるため、生産性が向上しコスト削減も実現できます。

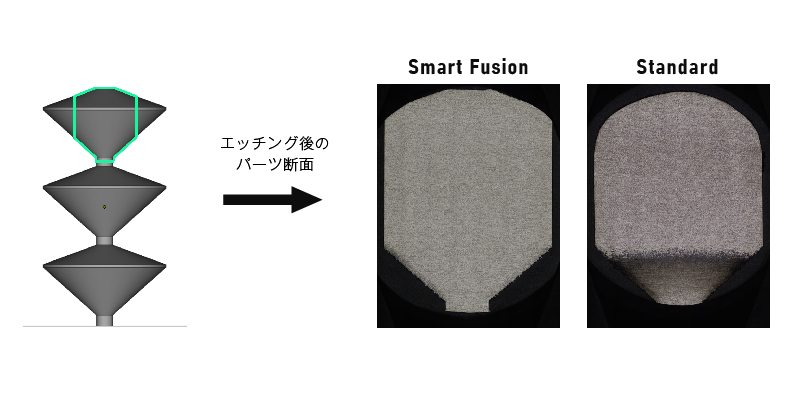

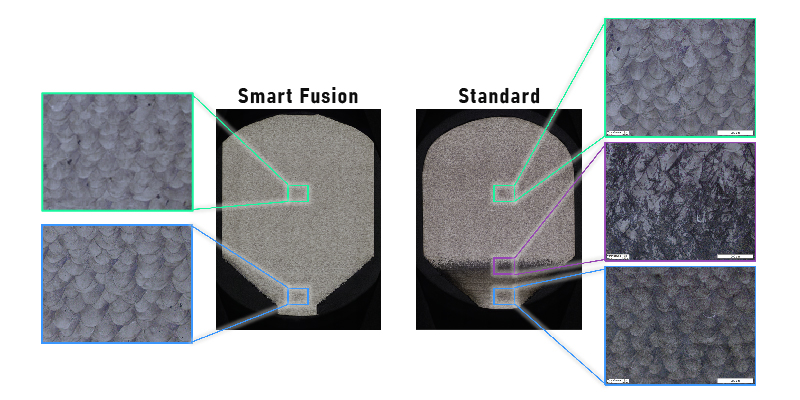

微細組織の比較

標準プロセスとSmart Fusionによる微細組織への影響の差を確認しましょう。

造形物の一部をカットして、断面を確認した様子が以下です。

見た目からしても大きく異なっていますが、更に詳しく顕微鏡観察した結果をご確認ください。

Smart Fusionではどこも均一性のある組織であるのに対し、標準プロセスでは場所によって大きく異なる組織になっているのが分かります。

造形中の温度を一定に保つことで、これまでご紹介した多くの悪影響を防ぐことができるのです。

Smart Fusionの活用事例

ここからは、このSmart Fusionを活用した事例をご紹介します。

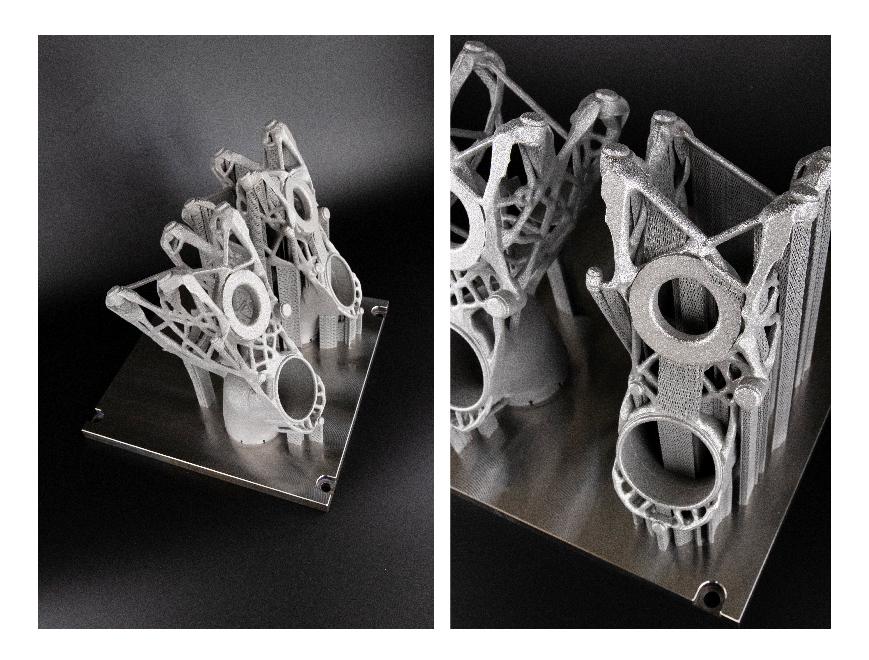

ブラケット

3Dプリンター: EOS M 290(400W×1本)

材料: チタン(Ti64)

▶ Smart Fusionの効果

従来よりもサポート構造を減らすことができ、コスト削減につながった。

- 材料消費量 -15%

- 造形時間 -40%

- サポート量 -80%

- 後処理時間 -85%

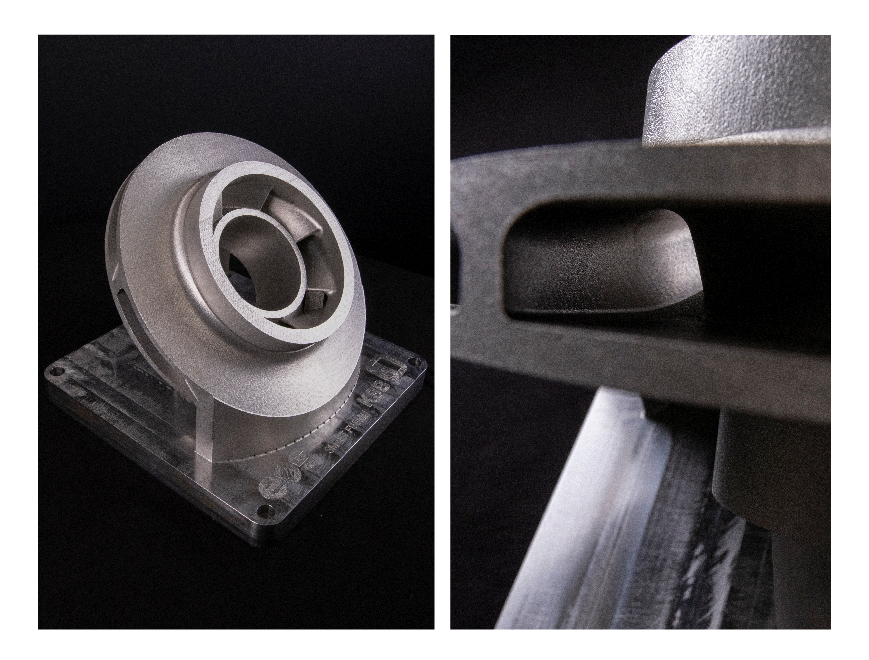

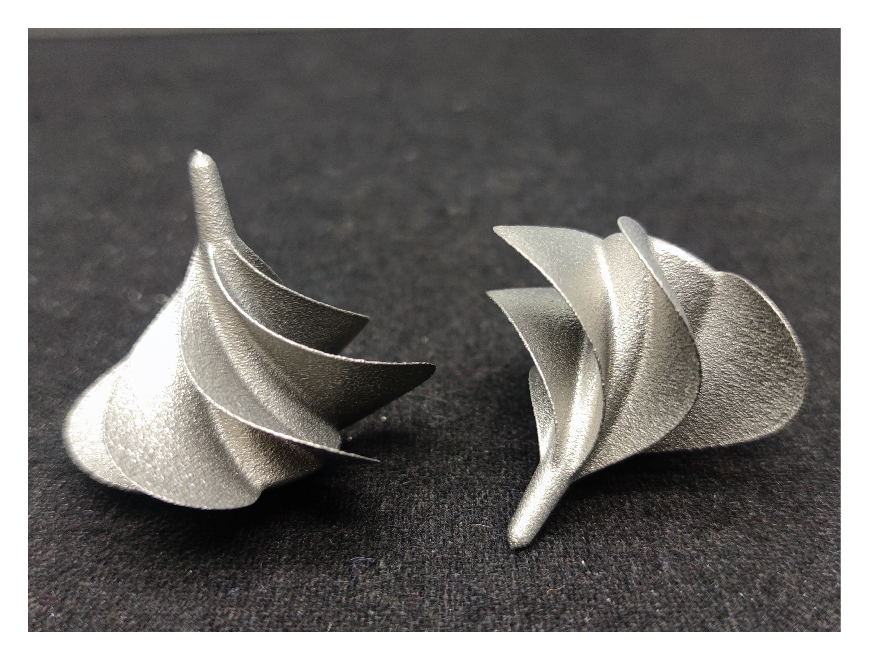

インペラ(沖合用の海水ポンプインペラ)

ユーザー様: KSB社

3Dプリンター: EOS M 400-4(400W×4本)

材料: ニッケル合金(In625)

▶ Smart Fusionの効果

サポート構造を減らしたことで、造形時間と後処理時間の大幅な短縮につながった。

Smart Fusionによる内部欠陥の増加も発生していない。

- 造形時間 -55%(135h → 61h)

- サポート除去時間 -95%

- 内部サポート量 -96%

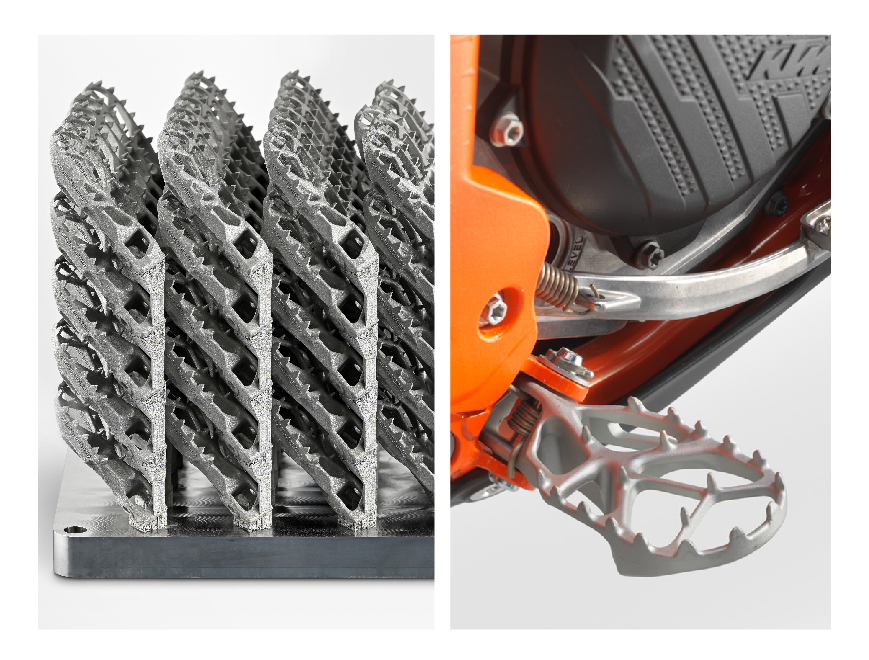

クロスバイク用フットレスト

ユーザー様: Pankl社、KTM社

3Dプリンター: EOS M 400-4(400W×4本)

材料: チタン(Ti64)

▶ Smart Fusionの効果

手で取れるほどの最小限のサポート構造を利用し、造形エリア内に限界までパーツを積み上げて造形したことで、パーツ単価の削減につながった。

グリップの向上と高い動的負荷に対応しており、疲労寿命の要件もクリアしている。

- サポート量 -50%

- 造形時間 -36%

- パーツ単価 -26%

- 後処理時間 -60%

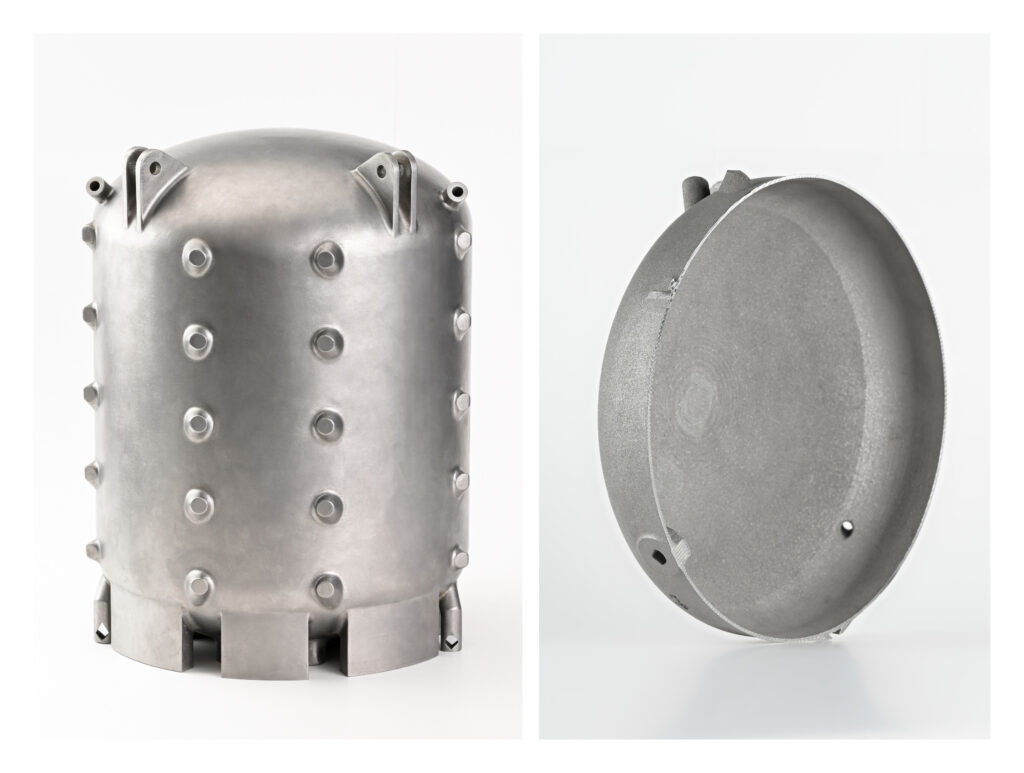

推薬タンク

ユーザー様: LauncherSpace社

3Dプリンター: EOS M 300-4(400W×4本)

▶ Smart Fusionの効果

中空構造のタンク(直径300mm、高さ400mm)を完全にサポートレスで造形することができた。

表面品質と寸法精度も向上し、HIP処理前の状態でもSmart Fusionによる制御が入った箇所への内部欠陥の増加は見られない。

- 造形時間 -80%

ミニチュアインペラ(フリーフローティング)

3Dプリンター: EOS M 300-4(400W×4本)

▶ Smart Fusionの効果

超小型のインペラ(直径43mm、高さ40mm)を完全にサポートレスで造形することができた。

- サポート量 -100%(3g → 0.00g)

- 造形時間 -26%

最後に

Smart Fusionはとても素晴らしい技術ですが、残念ながら全てのアプリケーションで完全にサポートレスで造形できるという訳ではありません。

一層あたりの照射面積が非常に多い場合などはうまくいかない可能性もございますが、形状によってはサポート構造を最小限に抑えることが可能です。