大阪大学フォーミュラレーシングクラブ(OFRAC)様が、レース部品に金属3Dプリンターを活用した事例をご紹介します。

OFRAC様は自動車技術会主催の「学生フォーミュラ日本大会」に出場しており、

小型レーシングカーの設計や材料の発注、加工・溶接・組み立てを学生主体で行っています。

過去の学生フォーミュラ日本大会では、2010年度及び2018年度に総合優勝を果たしている実績のあるチームです。

今回はEOS社製金属3Dプリンター「EOS M290」を利用し、弊社がレース部品の開発支援を行いました。

2022年度大会の製作の過程を一部ご紹介します。

今回の製造工程においての担当配分は以下の通りです。

- 課題ヒアリング・・・XAM

- 材料選定、改善案のご提案・・・XAM

- パーツの再設計・・・OFRAC様

- AM造形、サポート除去等の後処理、品質検査・・・XAM

- 旋盤加工・車体への取り付け・・・OFRAC様

以下、3Dプリンティング技術のことを、「AM技術」と記載。

課題ヒアリング(XAM)

ORFAC様は2019年度大会での動的審査にて、サスペンションアームの破損により耐久走行を完走できず優勝を逃してしまいました。

耐久走行出走前までは暫定一位であり、大変悔しい結果となってしまったそうです。(その後の大会ではCovid-19の影響により動的審査が中止)

この対策として、従来の2倍の量の部品を製作しレース前に部品交換を行う予定でしたが、従来製法である切削ではかなりの納期を要し、大会までに間に合わないことが判明。

より短納期で製品を製造できるAM技術に着目し、従来よりも軽量で高剛性なサスペンションアーム製作を目指しておられました。

材料選定と改善のご提案(XAM)

従来製品ではA7075(アルミニウム合金、超々ジュラルミン)を切削し製造していらっしゃいましたが、

前回大会での破損の原因が疲労であることを考慮し、今回は材料の機械的性質がA7075より高強度であるTi64(チタン合金)を選定・ご提案いたしました。

A7075よりも高強度であるという事は従来よりも板厚を薄くすることが可能であり、結果的に高強度化と軽量化の両方を実現することができます。

チタンはアルミニウムよりも高価であり一般的には製造コストが上がってしまいますが、

金属AMは削り出しではなく金属粉末を溶かし固める溶接技術の一種であるため、

使用する材料も最小限となり小さなパーツであれば材料コストはほぼ影響しません。

このような背景も考慮し、材質はEOS Ti64に決定しました。

再設計(OFRAC様)

材質をTi64に変更したことにより更なる軽量化を目指した設計が可能となりました。

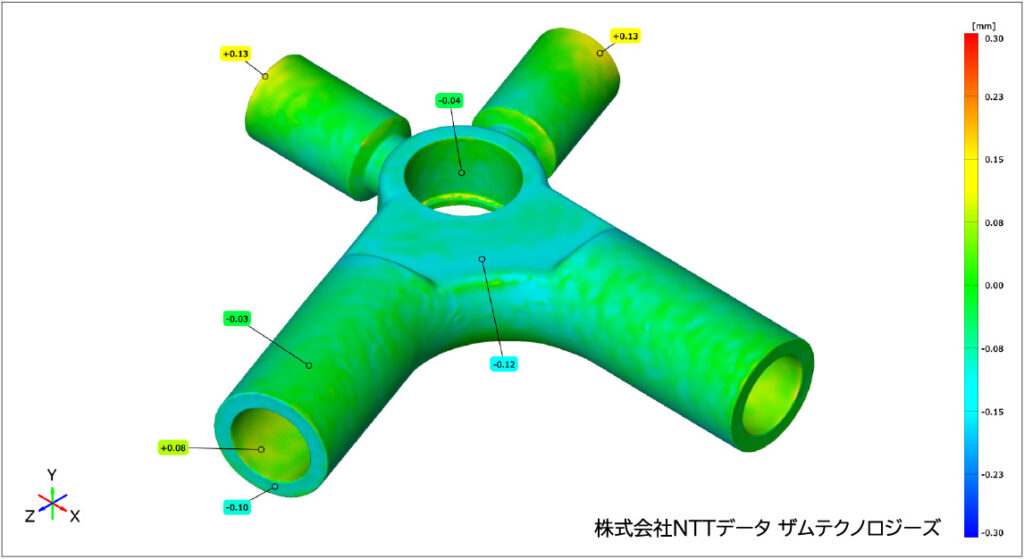

また、今回の部品の寸法公差は±0.3mm以内が条件となっております。

ただし取り付け箇所は0mm~-0.1mmの寸法精度が必要となるため、

取り付け箇所のみ旋盤加工を行うことを前提とし、軽量化を目指した再設計をOFRAC様が行いました。

AM造形、後処理、品質検査(XAM)

AM造形準備~造形

OFRAC様からの設計データをもとに、AM特有の熱による歪みなどを考慮したAM造形用のデータを設計し、造形に進みます。

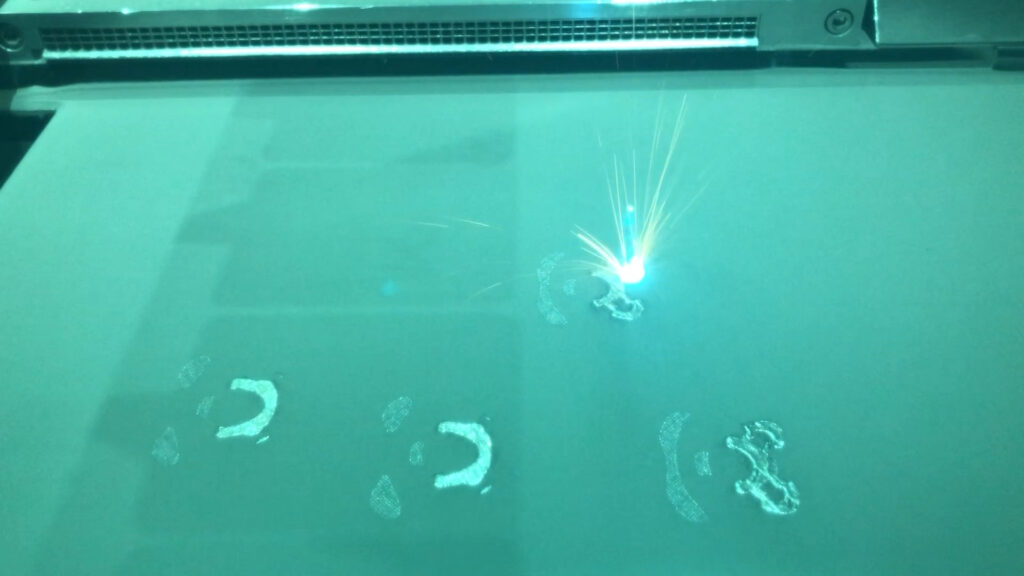

こちらは実際のパーツを造形している映像です。

使用した金属3DプリンターはEOSの世界的ベストセラー機であるM290です。

造形後の取り出し

こちらは造形完了後の取り出し作業を行っている様子です。

未溶融の粉末材料は回収して再利用することができます。

また、土台となる金属プレートも再利用可能です。

造形物の後処理と寸法検査

造形後、不要となるサポート材を除去したものがこちらです。

造形物が指定の寸法公差の範囲内であるかを三次元測定で検査した結果が以下です。

ご覧の通り、要求値±0.3mmは問題なくクリアしています。

その他、材料粉末自体に異常がないかの検査や、造形物の機械的特性の検査を行います。

旋盤加工、取り付け(OFRAC様)

品質検査をクリアした造形物をOFRAC様へ納品、その後はOFRAC様にて旋盤加工と車体への取り付けが行われました。

こちらが車体に実装した様子です。

結果

Ti64とA7075の機械的特性の比較

一般的なデータによりますと、もともと利用していたA7075の引張強さは570MPa程度、0.2%耐力は505MPa程度です。

(参考:Kabuku Connect A7075(超々ジュラルミン))

今回素材をTi64に変更してAM造形したことで、引張強さは1193.03MPa、0.2%耐力は1061.91MPaとなり、強度が大幅に向上しました。

この大幅な高強度化に伴い、より薄肉での設計が可能となり、サスペンションアームの軽量化を図ることが出来ました。

| A7075 (一般的なデータ) | EOS Ti64 (当社での品質検査データ) | |

|---|---|---|

| 引張強さ (MPa) | 570 | 1193.03 |

| 0.2% 耐力 (MPa) | 505 | 1061.91 |

| 伸び (%) 丸棒 | 9 | 8.719 |

(※Ti64への熱処理は行っていません。)

従来製法とAM造形の納期の比較

もともとは大学内の工作機械を利用し、切削で部品を製造されていました。

レーシングカー1台分(4パーツ)でおよそ220時間程度かかっていた切削が、

AM造形により接合部のみの加工となり、およそ40時間へと短縮されました。

今回は2台分(8パーツ)の部品が必要となっておりましたが、AM造形では一度にレーシングカー2台分の製造が可能で、造形時間としては24時間でした。

AM造形後のサポート除去時間や、接合部の切削時間を含めても、従来と比べて75.90%もの納期短縮が実現しました。

| 従来工法(8部品に換算) | AM造形(8部品) | |

|---|---|---|

| 切削時間 | 440h | 80h |

| AM造形時間 | – | 24h |

| AM後処理時間 | – | 2h |

| Total | 440h | 106h |

OFRAC様コメント

金属積層造形にて製作のご支援をいただいたことにより、性能向上のみならず

従来の切削加工と比較して製作実働時間の短縮を図ることができたという点において、想定通りの効果を得ることができました。

また、金属積層造形を利用した製品製作に関する知見を得ることができました。

今年度もご支援をご快諾いただきましたことは弊チームの軽量・高剛性なサスペンションアーム製作にとって大きな進展となりました。

改めまして、心より感謝申し上げます。

※弊社はOFRAC様のスポンサーを行っております。

3Dプリンタは、設計の自由度を大幅に拡大することや、試行期間を大幅に短縮することができる技術です。

大きな可能性を持ったこの3Dプリンタ技術が、「モノづくりのあたりまえ」になっていく世界を実現するために、

私たちNTTデータ ザムテクノロジーズは絶えず挑戦し続けていきます。

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、3Dプリンティングに関する質問やお問合せを受け付けております。

_0595_520-300.png)