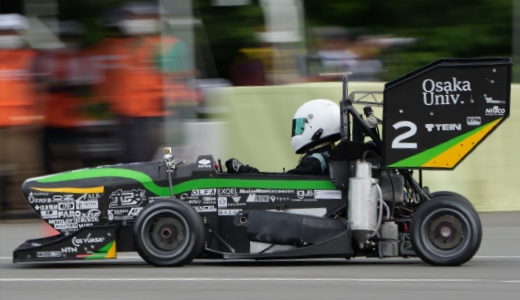

芝浦工業大学のFormulaRacing部は、2023年度の学生フォーミュラ日本大会で全69チーム中16位という総合順位を記録し、2つの特別賞を受賞したチームです。

2024年度大会に向けてエキゾーストマニホールドの改良を検討していく中で、

金属3Dプリンター(アディティブ・マニュファクチャリング)を知り、当社に受託製造の依頼をされました。

従来製法と課題

2023年度大会で使用したエキゾーストマニホールドは、曲げパイプとストレートパイプを調達し、

細かく切って組み合わせ、溶接していました。

この2023年の製造手法では、3つの課題が発生していました。

1.設計の制限による大型化・重量化

切ったパイプを溶接でつなげていく手法では、

- 溶接トーチや固定治具用のスペースを確保した設計をしなければならない

- 入手できる曲げパイプの直径が大きすぎる

という特徴があり、理想の形状に設計できず大型化や重量化してしまうといった問題が発生していました。

2.溶接による精度の低下

3次元曲げ形状は、治具による固定が困難であり、溶接時にズレが発生していました。

また溶接ひずみによる設計とのズレも発生し、エンジンへの組付けが非常に困難な作業になっていました。

3.溶接ビードによる性能の低下

溶接の箇所が多く、非常に多くの作業時間が必要となるだけでなく、

溶接技術そのものの不足から、溶接の裏側のビードが排気効率を低下させてしまっていました。

金属3Dプリンターで解決

従来製法の課題を解決するために芝浦工業大学FormulaRacing部が挑戦したのが金属3Dプリンターの活用です。

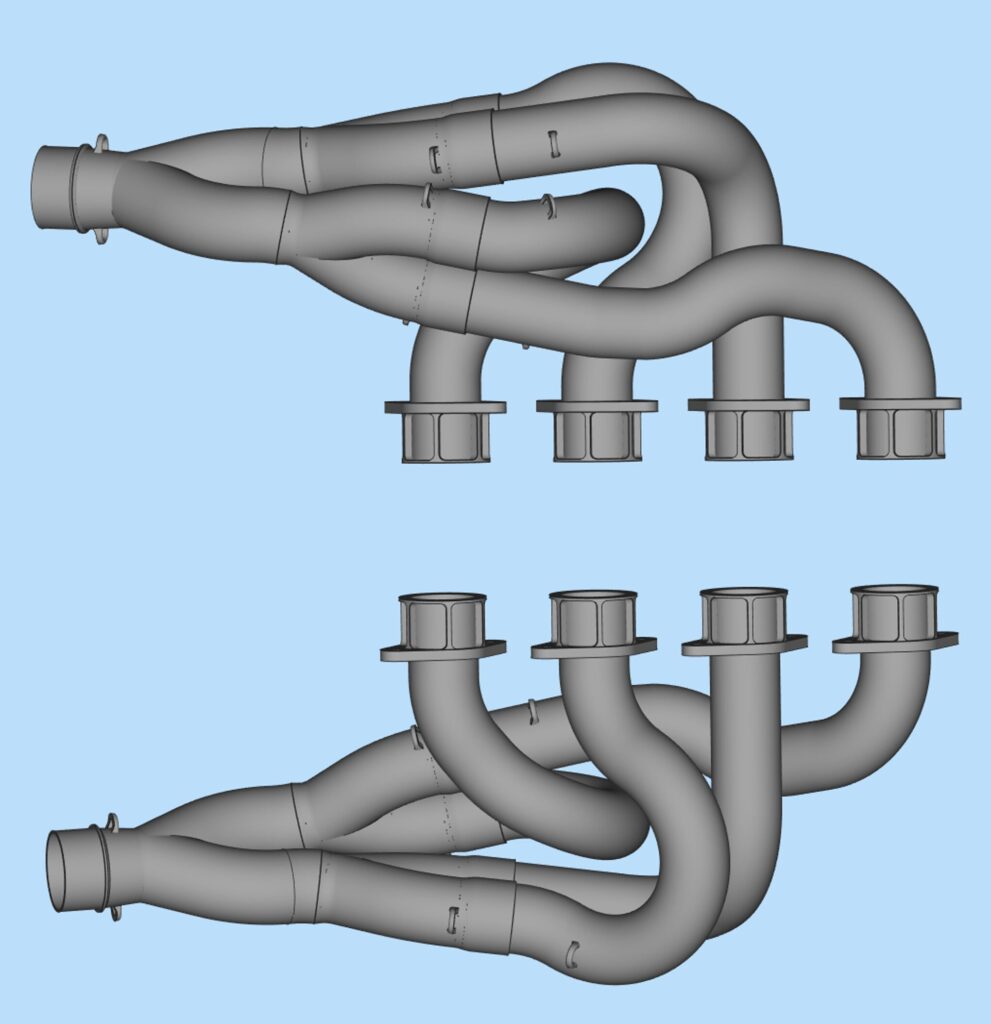

1.設計の自由度向上による小型化・軽量化

3Dプリンターでしか再現できないような形状ができるようになり、小型軽量化を実現することができました。

材料をSUSからIN718(ニッケル合金)に変更したことで強度が向上し、20%の薄肉化に成功しました。(板厚1.0mm → 0.8mm)

2.精度向上による組付け時間の短縮

3次元データをそのまま形状として製造できる3Dプリンターは、溶接レスな製造を可能にします。

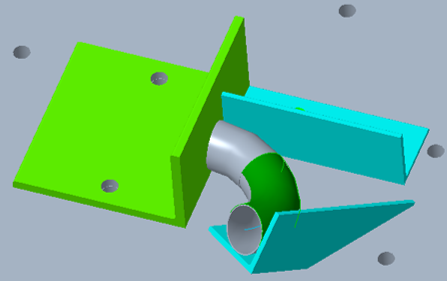

パイプ集合部は溶接レスで一体化製造しており、角度の浅い滑らかな形状となっています。

また、固定用のパーツも一体化させた設計にしています。

AM技術の活用によって従来よりも寸法精度が向上し、エンジンへの組付け時間が短縮し、作業的にも楽になりました。

3.性能に特化した設計で排気効率向上

3Dプリンターの最大の特徴は、設計の自由度が向上することです。

従来の設計制限から解放され、性能ドリブンな設計を行うことで、排気効率の向上を実現しました。

また、溶接レスのため裏ビードによる排気効率の低下も防げました。

4.開発リードタイムの短縮

設計変更を加えたい箇所だけを3Dプリンターで製造するという手法を取ることもできるため、分割製造による開発リードタイムの短縮も大きなアドバンテージとなりました。

大会を終えて

2024年度大会では、75チームが参加する中で総合18位となり、全ての審査に参加し完遂・完走したチームにのみ送られる日本自動車工業会会長賞を受賞されました。

中でも、動的審査のアクセラレーションにおいては8位という素晴らしい結果を残し、来期の活躍が今からとても楽しみなご報告をいただきました。

3Dプリンタは、設計の自由度を大幅に拡大することや、試行期間を大幅に短縮することができる技術です。

大きな可能性を持ったこの3Dプリンタ技術が、「モノづくりのあたりまえ」になっていく世界を実現するために、

私たちNTTデータ ザムテクノロジーズは絶えず挑戦し続けていきます。

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、3Dプリンティングに関する質問やお問合せを受け付けております。

_0595_520-300.png)