金属3Dプリンターが整形外科の医療分野において存在感を示し始めました。

複雑かつ微細な構造を造形できる3Dプリンターによって、「椎体間スペーサー」が産学官連携により生み出されました。このスペーサーは、意図する方向に正しく強さを示す健常な骨の再生を促すことを期待してデザインされています。

以下、3Dプリンティング技術(=アディティブマニュファクチャリング技術、積層造形技術)のことを、AM技術と記載。

また、金属積層造形装置のことを金属3Dプリンターと記載。

(画像の出所はすべて大阪大学大学院工学研究科様、ナカシマヘルスフォース株式会社様より)

この製品に施された微細構造は、動物実験において早期に骨本来の性質を回復できることが確認されています。また、通常の製品と比べて、比較的侵襲性が低く患者さんへの負担も軽くなることが期待されています。日本発で世界初のこの医療デバイスは、販売開始から既に国内で累計約7,500個(2025年9月時点)の使用実績があり、世界での普及にも期待がかかります。

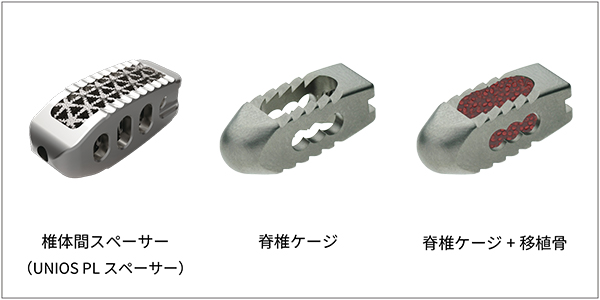

ナカシマヘルスフォース株式会社が大阪大学大学院工学研究科の中野貴由教授との共同開発の下で2021年に製品化した椎体間スペーサー「UNIOS PL スペーサー」は、金属AM(積層造形)技術により、切削加工では不可能だった微細なハニカムツリー構造「Honeycomb Tree Structure®」(以下、HTS構造)を実現しました。世界で初めて骨基質配向性を自在に制御することが見込めるこの医療デバイスは患者さんの回復を早めて、高いQOLを実現することが期待されています。

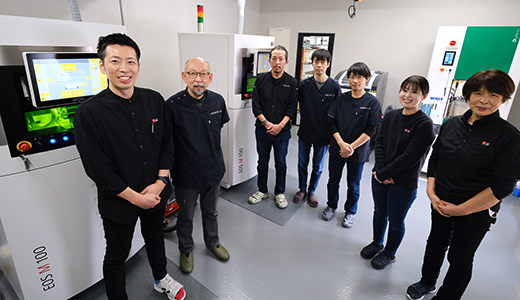

椎体間スペーサーとは・・・

脊椎すべり症などの疾患を外科的に治療する際に使用する医療機器です。

椎体(背骨)と椎体の間にある椎間板を切除した空間に埋め込むことで、背骨のバランスの矯正と椎体同士の癒合を促進させる目的で使用されます。

金属3Dプリンター導入の背景(従来の課題)

椎体間スペーサーが使用される手術では、傷んだ椎間板を手術で取り除き、そのスペースに箱型のインプラントを設置しています。そのインプラントは一般的に中空(脊椎ケージ)と中実(椎体間スペーサー)のものがありますが、中空のものには細かく砕いた患者さん自身の骨(自家骨)をケージの中に詰め込むため、採骨に伴う患者さんの侵襲や医師の手術工程の負担増など、さまざまな課題がありました。

ナカシマヘルスフォース株式会社

脊椎マーケティング部 担当部長

佐藤 雄一 様

超高齢化により脊椎疾患で患者さんは増えており、QOLに直結する疾患です。劣化した椎間板を撤去した後に椎体間スペーサーを埋め込み治療します。従来はかごの形をしたケージに自家骨を移植して患部に埋め込み、上下の椎体どうしを骨癒合させて固定する治療法が一般的ですが、本来の治療部位ではない自分の腸骨などから骨を採取する必要があるため、患者さんにとっては負担がどうしても大きくなり、術者にとっても採骨だけでなく採骨後に丁寧に砕いて詰める作業により負担が増えてしまうなどの課題があります。

AM技術を活用したHTS構造では、動物実験において骨が自ら必要な方向に成長していくよう誘導する様子が確認されています。この微細構造をデザインコンセプトとして開発されたUNIOS PL スペーサーは、自家骨を詰めることなく患部に埋め込むだけで強固な骨融合が得られることが期待でき、患者さんや医師の負担軽減にも貢献することが期待されます。

600-300-1.jpg)

解決方法

UNIOS PL スペーサーのHTS構造は、六角柱の形状の孔に微細な配向溝が作り込まれたものです。配向溝に沿って、原子レベルで正常な骨の組織が形成されていく性質を応用しています。そのカギとなるのが骨基質配向性です。骨再生においては、これまで骨密度が重要視されてきましたが、むしろ骨基質配向性の方が骨強度を決定する重要な因子であることが明らかになりました。例えると、ペットボトルは上下方向に力をかけても凹まないですが、横方向に押さえつけるとぺこぺこと簡単に凹むことと似ています。骨についても、力がかかる方向の強度が高くなる性質を持っています。その強度を実現しているのが骨基質配向性です。

大阪大学 大学院工学研究科 教授/

工学研究科 異方性カスタム設計・AM研究開発センター センター長

中野 貴由 様

人工的な材料では三次元どの方向にも均一な性質である等方性が重視されますが、自然界では特定方向に必要な機能を発揮する異方性が主流です。つまり必要な方向に必要な性質を発揮しています。人体も同様で、同じ部位の骨であっても力がかかる方向によって強度が違います。例えば下顎骨は、顎を支えるために全体としては横(近遠心)方向の強度が高い一方、咀嚼に関わる部分は局所的に下(咀嚼)方向への強度が高いです。その強度を決定する上では、骨密度以上に骨基質配向性の方が重要であり、骨部位に応じて異なることを2002年に発見しました。そして骨基質配向性を人為的に誘導する方法論も確立し、UNIOS PL スペーサーに応用しました。

大阪大学大学院工学研究科では2014年に異方性カスタム設計・AM研究開発センターを設立し、国立大学法人として初めてとなるAMセンターを立ち上げ、金属AMを主体とするモノづくりのイノベーションを10年以上にわたって探求してきました。一般的に3Dプリンターによるモノづくりのメリットは形状の自由さと複雑さを作り込めることと考えられていますが、中野教授は原子配列まで制御した異方性材料の研究を推し進めていました。その代表的な材料が骨です。2013年には、骨再生時には骨基質配向性が骨密度よりも大幅に遅れて回復することを解明。骨基質配向性に着目した医療デバイス開発の重要性に注目し始めていました。さらに、金属医療デバイス内部の原子配列の制御を可能とし、骨の力のかかる方向に金属の柔らかい方向を並べることにも成功しました。

一方、ナカシマヘルスフォースの前身であるナカシマプロペラにおけるメディカル事業部が金属3DプリンターによるAMを生産技術に活用し始めたのは1991年です。船舶用プロペラの鋳造砂型の製作に光造形装置を導入したのが最初となります。その後、2007年に電子ビーム金属3Dプリンターを導入し、医療機器であるインプラントでのAM活用で多くの実績を積んできました。

中野教授と、ナカシマヘルスフォースの出会いは2003年まで遡ります。中野研究室の出身者が同社の前身であるナカシマプロペラに勤務しており、中野教授の出身地である岡山県が同社の本社でもありました。この縁を活かし、2016年に骨基質配向性を誘導するインプラントの開発が動き出しました。中野教授が1枚のスケッチにコンセプトを書き込み、ナカシマヘルスフォースの高橋広幸部長に手渡したことがその出発点です。高橋氏がこれを三次元モデルに書き起こし、産学連携での様々な試行錯誤を経てHTS構造にたどり着きました。しかし骨基質配向性を決める細胞配列のコントロールに向けた微細構造を実現するには、既存の切削加工技術では不可能でした。

そこで活用したのが、粉末床溶融結合(PBF)法による金属3Dプリンターです。PBFではレーザービームや電子ビームによって金属粉末を1層ごとに選択的に溶かして固めることを繰り返して多層を積み上げ、立体的な構造物を作り上げていきます。ナカシマヘルスフォースでは既に電子ビーム方式のPBFによるAMでは基本技術を積み重ねていましたが、より微細な造形を実現するためにレーザー方式のPBF方式である、金属粉末積層造形装置を活用しました。

得られた成果

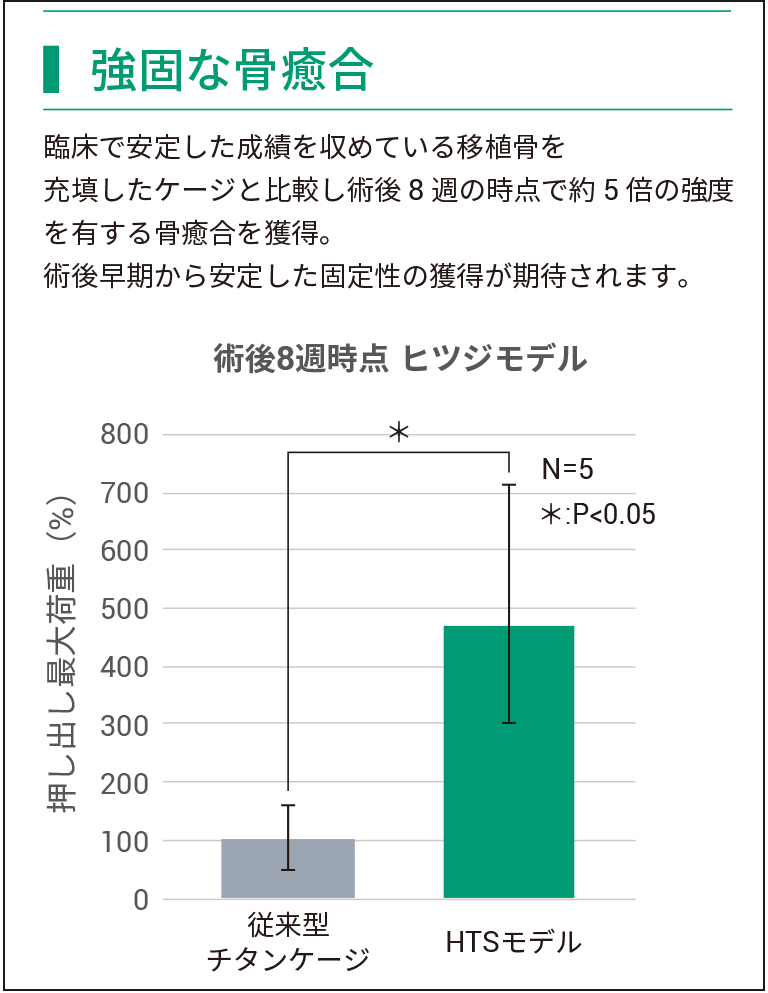

造形のためのパラメーターで最適解を探り出すために何度もシミュレーションを行い、医療機器として安定した品質を得るため製造標準化の確立にも試行錯誤を繰り返しました。HTS構造が本当に有効性を発揮できるのか、大型試験動物であるヒツジによる埋植試験を行い、最終的には術後8週目における骨癒合強度は、自家骨を使用する従来型に比べておよそ5倍の強度を実現しました。

(出展元:A.Matsugaki, M.Ito, Y.Kobayashi, T.Matsuzaka, R.Ozasa, T.Ishimoto, H.Takahashi, R.Watanabe, T.Inoue, K.Yokota, Y.Nakashima, T.Kaito, S.Okada, T.Hanawa, Y.Matsuyama, M.Matsumoto, H.Taneichi, Nakano*. Innovative design of a 3D printed intervertebral spacer. Realization of functional fusion between vertebral bodies without the gold standard autologous bone graft. The Spine Journal, 2023, 23, 4, 609-620)

大阪大学大学院工学研究科

中野 貴由 様

従来の椎体間医療デバイスでは移植した自家骨から新しい骨が生成され、十分な骨量と骨密度に達してから骨基質配向性の回復が始まるため、骨強度を強く支配する骨基質配向性の回復が大幅に遅延します。AM技術で実現したUNIOS PL スペーサーのHTS構造では、骨基質配向性の回復を自然任せにするのではなく、最初から人工的に制御して正しく導くこと、つまりあたかも自然な骨のように振る舞うことをコンセプトとしています。 動物試験の結果では従来型と比較すると、骨基質配向性を誘導することで自家骨なしでも高い骨固定性が確認されました。これは、従来型と比較して早期に骨結合を達成することを示唆していました。

(出典元:T. Ishimoto, T. Nakano et al., The Spine Journal, 2022, A. Matsugaki, T. Nakano et al., The Spine Journal, 2023)

AM技術を活用したUNIOS PL スペーサーは、販売開始後、2年半で約7,500個が患者さんの体内に埋入されました。製造技術・社会実装と実装後に与えた影響などが評価され、日本三大技術賞すべてを受賞しました。「第71回大河内記念技術賞」では、高強度配向骨の誘導による積層造詣整形外科デバイスの付加価値向上と製品化が、ナカシマヘルスフォース、大阪大学の中野教授がともに評価され、「第49回井上春成賞」でも、骨基質配向性の原理と金属3Dプリンターの積層造形技術を融合した同社中島義雄社長(当時会長)と中野教授との産学連携による成果として評価されました。また、「第55回市村学術賞(貢献賞)」では、骨基質配向性が骨密度では説明できない骨強度の指標である骨質の最重要因子であると突き止めた中野教授の功績が評価されています。

ナカシマヘルスフォース株式会社

研究部 部長

高橋 広幸 様

弊社では、もともと3Dプリンターの技術は有していましたし、当初からAMを駆使する以外にHTS構造を実現する方法はないと考えていました。また、海外メーカーを中心として3Dプリンターによる従来型の椎体間スペーサーの生産が当たり前となりつつありますが、骨基質配向性を考慮した製品は存在しませんでした。そこで、中野教授の提唱する骨基質配向性の概念を脊椎領域において当社が初めて製品化し、社会実装することで、骨質に注目した医療の新たな1ページを開くことになりました。

加えてAMの大きな利点は、カスタムメイドに対応できるところです。UNIOS PL スペーサーではサイズや形状によって60種類もの製品をカタログに掲載しています。個々の患者に適したカスタムメイド医療を実現しながら高い生産性も確保する多品種大量生産は、従来の切削加工では実現できなかったことです。そもそも弊社がカスタムにこだわってきたのは、祖業の船舶用プロペラの生産が一品受注のカスタムメイド対応であることも関係しています。1926年に船舶用プロペラで創業したナカシマホールディングス(旧社名:中島鋳造所)が、1987年に新規事業として医療業界に参入したことが、ナカシマヘルスフォースの始まりです。当時より欧米メーカーは、先行して整形外科用インプラント市場に参入していました。弊社は、国産インプラントメーカーとして、船舶用プロペラ製造に通じる、複雑な三次元形状を設計するノウハウや金属の取扱いに関する知見を生かし、異業種である整形外科用インプラント市場に後発ながら参入しました。

まとめ(今後の展望)

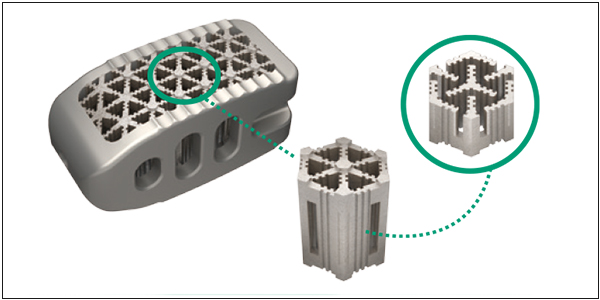

大阪大学大学院工学研究科は日本のAM研究開発拠点として、世界で最先端を行くAMによるモノづくり技術の研究開発を進めています。最近では、国が進める経済安全保障重要技術育成プログラムでも2つのプロジェクトに参画しています。異方性カスタム設計・AM研究開発センターでも、このプログラムの採択により、現在の4台に加えて新たに3台の金属3Dプリンターが導入されることになります。

また2025年4月には、中野教授を会長として日本AM学会が発足し、すでに大阪大学などのアカデミアのほか、重工業、材料、精密機器を扱うメーカーなど多様な企業、200機関以上(2025年9月時点)が参画し益々成長し続けています。産官学連携によって日本のモノづくり再興に動き出しています。

参考:日本AM学会Webサイト

大阪大学大学院工学研究科

中野 貴由 様

AM学/技術は臨床医学とよく似ています。研究として面白いだけではダメで、社会実装されてこそ意味があります。研究のための研究でなく、臨床医学のように目の前の患者さんを助ける、すなわちAMではモノづくりを活性化しなければ意味がありません。また、AMでは既存のものを作り込むだけではなく、AMプロセス×独創性によりAMでしかできない新しいモノづくり、そして新しい高付加価値分野を生み出していかないといけません。既に存在する価値観をAMで置き換えるだけではコストがかかるだけになってしまいます。明確なオリジナルなアイデアとミッションを持って産官学一体で取り組んでいかないといけないと思います。

今回の製品開発は、骨密度・骨量医療から骨質(骨基質配向性)医療へと世界標準を変えるきっかけとなるものであり、将来的に個々の患者に合わせた個別化医療を可能にするための大きな一歩になったという印象を医療業界に与えています。

ナカシマヘルスフォース株式会社

代表取締役社長

中島 義雄 様

当社としては、個々の患者に合わせたカスタムメイド医療を可能とするために、性別や人種ごとの骨形態、さらには骨基質配向度に関係する基礎疾患有無などの影響をデータベース化することで、骨配向誘導機能の個別最適化がAM生産技術によって製品提供できると考えています。画期的なこのAM技術が日本だけでなく世界にも広がり、より多くの患者さんに使っていただく機会が創出できるように、海外市場への進出も検討しています。

| 大学名 | 大阪大学大学院工学研究科 異方性カスタム設計・AM研究開発センター |

| Webサイト | http://www.mat.eng.osaka-u.ac.jp/sipk/ |

| 拠点 | 〒565-0871 大阪府吹田市山田丘2丁目1番地 吹田キャンパス 大阪大学大学院工学研究科(フロンティア研究棟(F2棟)) |

| 設立 | 2014年12月 |

| 設立目的 | 高付加価値な製品の設計・製造を可能とする革新的な技術研究開発およびモノづくりに関わる 異なる領域のプレーヤーをつなぐ拠点(ネットワーク)を形成することにより、 AM(Additive Manufacturing)をはじめとする新たなものづくり技術を確立することを目的としている。 |

| 会社名 | ナカシマヘルスフォース株式会社 |

| Webサイト | https://www.nhf.co.jp/ |

| 本社 | 〒709-0625 岡山県岡山市東区上道北方688番地1号 |

| 設立 | 2008年9月 |

| 事業内容 | 人工関節、骨接合材料、脊椎固定用材料等の医療機器の開発、製造、販売 |

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、3Dプリンティングに関する質問やお問合せを受け付けております。