AlSi10MgはEOS社の標準材料としても販売されているアルミニウム合金です。

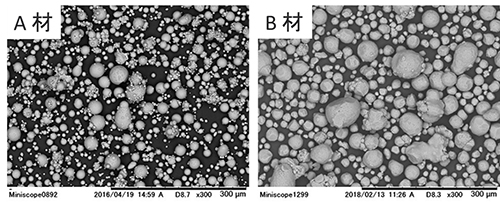

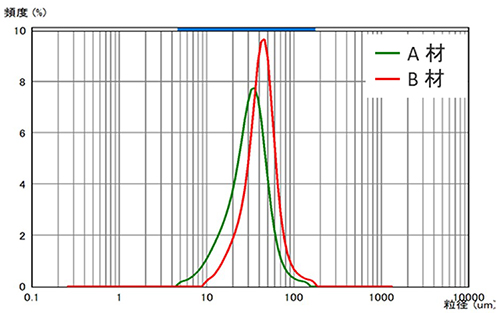

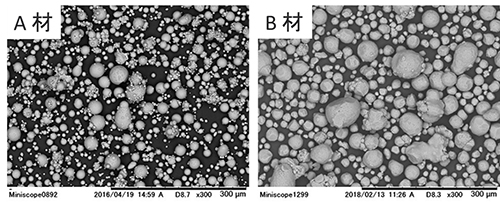

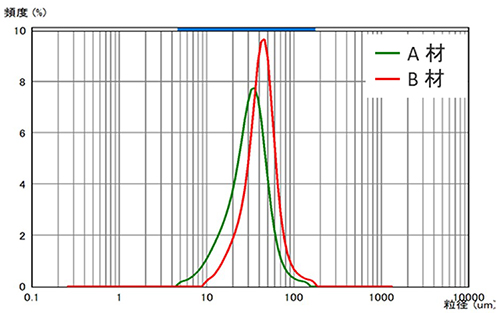

アルミニウム合金の中にSiを多く固溶すると、メルトプールが安定し生産速度も速くなるため、積層造形(LPBF方式)ではAlSi10Mgが盛んに活用されています。今回は粉末形状と粒度分布が異なる2つの材料粉末(A・B)を用いて、造形にどのような影響があるか検証を行いました。図1と図2で示すように材料粉末A(以下A材)には10μm微粉が多く存在し、材料粉末B(以下B材)には10μm微粉が殆ど存在していません。

図1. A材とB材の粉末形状の比較

図1. A材とB材の粉末形状の比較

図2. A材とB材の粒度分布の比較

図2. A材とB材の粒度分布の比較

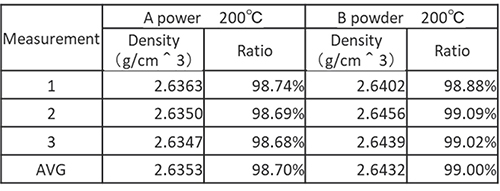

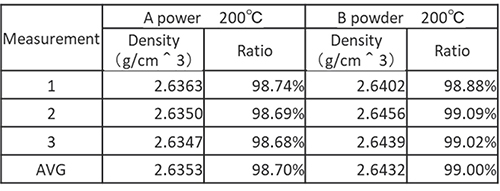

A材とB材の両粉末を残留ひずみの影響を考慮して、EOSの標準積層厚み30μmのパラメータを用いて200℃で造形を行い、それぞれの造形体のメルトプール、密度、機械的特性を評価して粉末の形状が及ぼす影響を調査しました。表1にはアルキメデス測定密度を示しています。いずれの造形体も高い密度を示しており、問題はありませんでした。両粉末の密度が100%に届かなかった原因は、アルミニウムの積層造形で生じるガスポア(球状の空隙欠陥)などの影響によるものであると推測されます。またA材よりB材の造形体の密度が少し高いのは、B材のほうが微粉末の影響が少ないからだと考えられます。

表1. A材造形体とB材造形体のアルキメデス測定密度

表1. A材造形体とB材造形体のアルキメデス測定密度

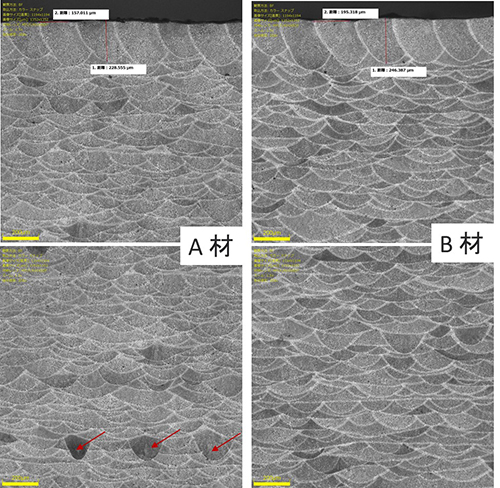

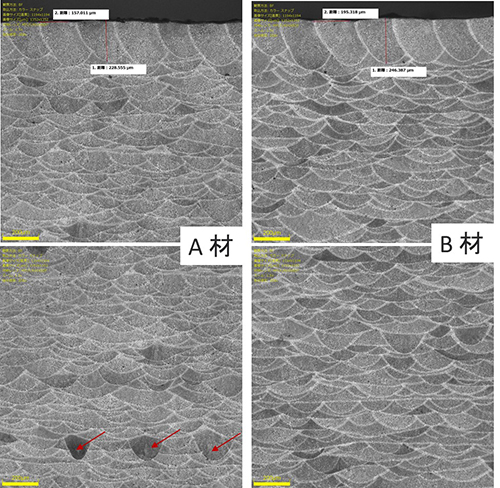

図3ではA材とB材の積層造形体のメルトプール観察の結果を示しています。最表面のメルトプール観察では大きな違いは存在しないものの、内面観察ではA材の造形体に赤い矢印で示すように歪なメルトプールが存在しています。A材の造形体のみに生じている現象であるため、微粉末がなんらかの影響をしていると推測しますが、詳細な検証が必要です。

図3. A材とB材の積層造形体のメルトプールの観察結果

図3. A材とB材の積層造形体のメルトプールの観察結果

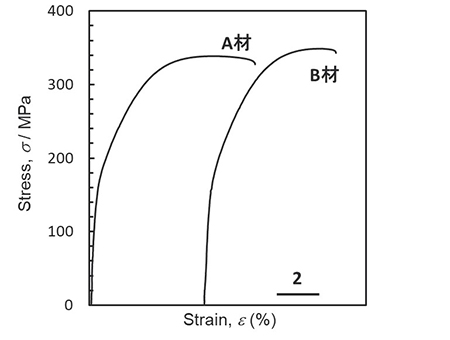

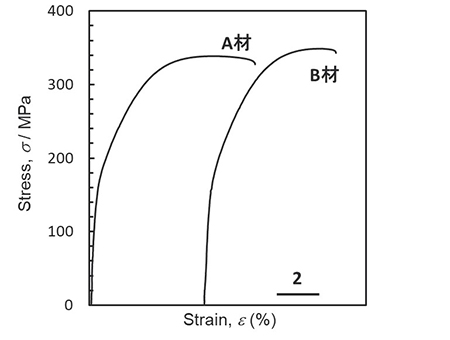

A材とB材の積層造形体の機械的特性の結果を図4・表2に示しています。機械的特性では両材料に違いは生じませんでした。これはいずれも緻密な造形体ができていることからだと考えられます。しかしリサイクルできる回数と疲労特性の観点から金属AM(金属3Dプリンター)の造形には微粉の多いA材よりB材のほうが有利だと思いますが、更なるデータの取得と検証が必要です。

図4. A材とB材の積層造形体の応力-ひずみ曲線

図4. A材とB材の積層造形体の応力-ひずみ曲線

| | A材 | B材 |

|---|

| 0.2%耐力(MPa) | 191±1 | 189±2 |

| 引張強さ(MPa) | 340±2 | 347±6 |

| 破断伸び(%) | 4.9±0.2 | 5.1±0.5 |

表2. A材とB材の積層造形体の機械的特性

(Al:アルミニウム、Si:シリコン、Mg:マグネシウム)