熱伝導率が良い材料として一般的に純銅と純アルミニウムを想像されるのではないでしょうか。 自動車のエンジン回り部品の多くはアルミニウム合金で製造されていますが、自動車用熱交換器には耐食性の観点から一般的には純Al製が多くみられます。 熱交換器の熱交換性能においては金属材料の持っている熱伝導率と、熱交換に有利な設計が求められています。 その点では積層造形技術で熱交換器を製造することは、従来の製造方法より良い特性を適正に付与させることが可能となります。 では、AlCPでの積層造形(LPBF方式)は可能でしょうか。 (AlCP :Commercially Pure Aluminums、工業用純アルミニウム) (LPBF方式:Laser Powder Bed Fusion、粉末床溶融結合法)

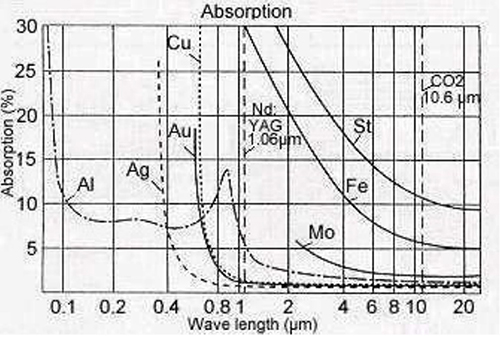

[1] Mathematical Modelling of Laser Absorption Mechanisms in Metals:

A Review に掲載している

図1によると、バルク体の純Alでは、ファイバーレーザーの波長が1.06μmの時のレーザー吸収率はおよそ6%ほどであることが分かります。そのため、直感的に造形は難しいと思われます。しかし、金属AMではバルク体よりもレーザー吸収率が高いAlCP粉末を使用するため、造形できる可能性は十分あると考えられます。 (金属粉末はバルク体よりも表面の形状が粗く、酸化膜に覆われているためレーザー吸収率が上がります。)

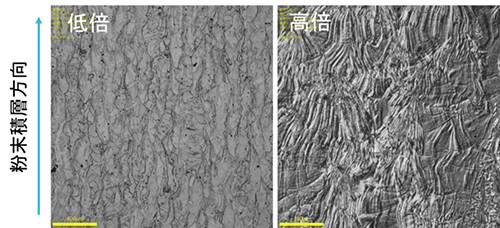

造形パラメータを最適化した場合、アルキメデス測定での密度は2.698g/㎤であり、緻密度は99.9%以上でした。図2に示す通り、造形方向に対し平行な面での断面観察においても欠陥が少なく、高密度に造形できていることが分かりますが、ガスポア(球状の空隙欠陥)の形成が認められます。冷却過程において溶融池からの蒸発が間に合わず形成されたものであり、純Alは融点が低く熱伝導率が高いためこのようなガスポアが形成しやすいと考えられます。しかしこれらは非常に微細であるため、造形物の熱伝導率と機械的特性にはあまり影響しないと考えられます。

| 試料 | 測定方向 | 熱伝導率 W/(m・K) |

|---|---|---|

| EOS_AlSi10Mg積層造形体 | Z方向 | 161 |

| 純Al_1070積層造形体 | Z方向 | 210 |

| 純Al_1070積層造形体 | Z垂直方向 | 211 |

| 純Al_1070積層造形体熱処理材 | Z方向 | 225 |

| 純Al_1070積層造形体熱処理材 | Z垂直方向 | 228 |

| 工業用純Al | – | 230 |

純Al積層造形体の熱伝導率に関しては、表1に示す通り造形方向の差による特性の変化はなく、物性異方性はないと考えられます。また、熱処理を行うことで工業用純Al程度に熱伝導率が回復することが分かります。これは造形中の急冷過程で固有していた不純物が熱処理により析出し、純Alのマトリックスにおいて純度が高くなったことから熱伝導率が向上したと推測されます。

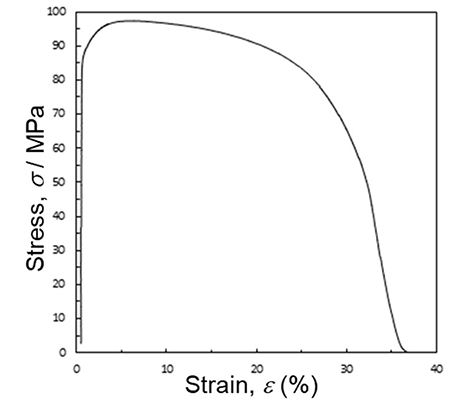

では純Alの積層造形における課題は何でしょうか。 熱交換器などの部品では薄肉の造形物を求められます。薄ければ薄いほど熱交換効率が向上することから、肉厚を0.15mmの薄さまで求められることがあります。図3の応力-ひずみ曲線で示すように、AlCPは強度が低いため残留応力で変形しやすく、ハイス鋼やセラミック製のリジッドリコーターブレードで粉末を敷く際に、造形物に少し当たるだけでも変形してしまいます。そのため、薄肉に適した最適なパラメータやカーボンファイバーやシリコン、ラバー製のフレキシブルブレードで造形できる厳密な造形方案が求められます。

(Al:アルミニウム、Cu:銅)