今回も、金属粉末積層造形のダウンスキンと積層方向の表面粗度の改善に関する弊社の取り組みをご紹介いたします。

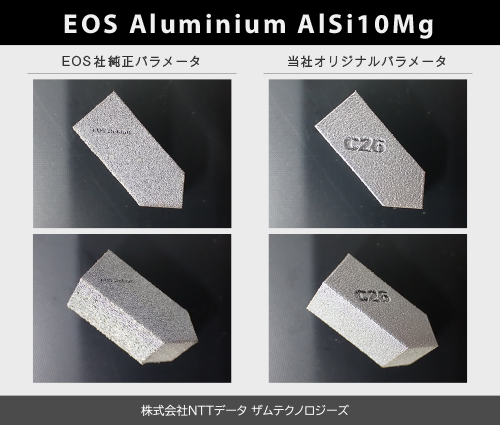

造形物は、実際にEOSの金属3Dプリンターを使ってアルミニウム合金の造形をしています。

ひとつはEOS社純正のパラメータを使用して造形した試験片、

もうひとつは当社が開発したオリジナルのパラメータを使用して造形した試験片になります。

早速ですが、アルミニウム合金における照射パラメータ変更による表面粗度改善事例をご覧ください。

ダウンスキンの表面粗度改善

造形したサンプルのダウンスキンの表面粗度を調べるために、SaとSzで測定をしました。 画像や数値をみると、パラメータ開発によって表面粗度の改善が可能であることが分かります。

■改善結果 (表面粗度測定結果) 材料 :EOS Aluminium AlSi10Mg 積層厚み:30㎛ 造形機 :EOS M 290

| ダウンスキン (表面粗度) | Sa(㎛) | Sz(㎛) |

|---|---|---|

| EOS社純正パラメータ | 36.63 | 245.83 |

| 当社オリジナルパラメータ | 9.40 | 110.78 |

※面粗度評価結果はあくまでも、今回使用の試験片の値です。形状その他条件で表面粗度は変わります。

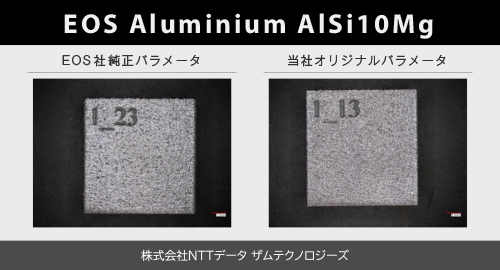

積層方向(立壁部)の表面粗度改善

つぎに、積層方向での表面粗度改善への取り組みをご紹介します。

Contour(輪郭)パラメータの変更による改善事例になります。

こちらはRaで測定をしました。

■改善結果 (表面粗度測定結果) 材料 :EOS Aluminium AlSi10Mg 積層厚み:30㎛ 造形機 :EOS M 290

| ダウンスキン(表面粗度) | Ra(㎛) |

|---|---|

| EOS社純正パラメータ | 10.08 |

| 当社オリジナルパラメータ | 4.89 |

※面粗度評価結果はあくまでも、今回使用の試験片の値です。形状その他条件で表面粗度は変わります。

いかがでしたでしょうか。 当社では日々表面粗度の改善に取り組んでおり、また新たな事例が出来ましたらご紹介いたします。 最後まで読んでいただきありがとうございました。