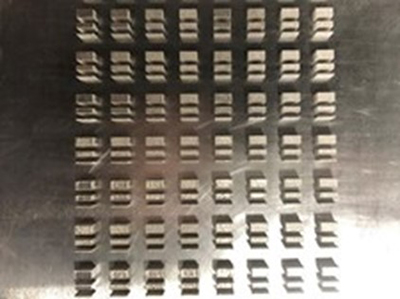

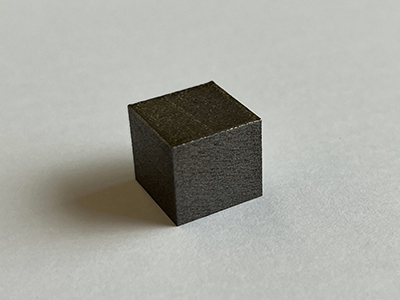

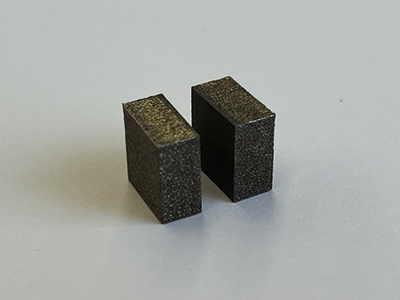

鋳造・鍛造・切削・金属AM(金属3Dプリンター)等のように金属製品の製造方法は多岐にわたります。どの製造方法にもそれぞれ生じる欠陥がありますが、当社が取り扱っている金属AMの製造で起こりうる主な欠陥としては、ガスの巻き込み、未溶融、クラック等が挙げられます。このような造形物の内部に潜む欠陥は、強度や硬度に対し大きな影響を及ぼすリスクになります。 金属積層造形機(LPBF方式)による造形では照射パラメータや積層厚のバランスによって、欠陥の大きさや量が左右されます。さらに金属の種類によってバランスが異なるため、当社では金属ごとに最適な造形条件を見つけるために多くの試料を造形しています。これらの試料の断面を観察して組織を解析することは、緻密な造形物の開発に反映されます。 今回は金属内部の観察における一つ目の工程、試料研磨についてご紹介します。 研磨の試料としてよく使われるのが図1、2のようなキューブ状の試験片です。内部の欠陥を確認するために試験片を図3のように半分にカットし、そのカットした面を研磨・観察します。

キューブ状の試験片

試料断面の観察に適した研磨表面の条件とは?

断面を観察するためには、表面を以下のような条件に仕上げる必要があります。

・傷のない均一な研磨面にする ・歪みのない平坦な研磨面にする ・異物などの付着がないキレイな光沢面に仕上げる 簡単に言えば、鏡のように綺麗な面に研磨するということです。 研磨は大きく3つの工程に分けられます。 ①荒研磨 ②中仕上げ ③最終研磨

これらの工程に研磨圧力や時間を組み合わせることで、色々な種類の金属に対応していきます。

荒研磨では試料の表面を均一にします。

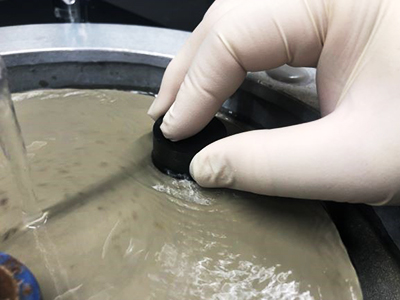

中仕上げでは、研磨面の傷を取り除き、最終研磨で表面を鏡面になるまで仕上げていきます。(図4,5)

図7のように形状によって樹脂に埋め込み処理をしたり厚さ1mmの試験片を研磨したり、試験片の形状も様々です。 金属AMでの造形は金属加工技術として最先端ですが、実はこうしたアナログ研磨の技術もその一端を担っています。