– ファインバブル発生器を3Dプリンターで製造した坂本技研 –

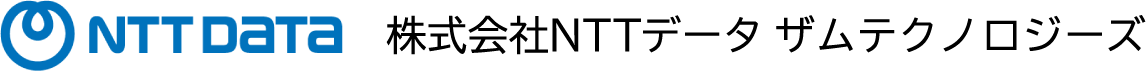

株式会社坂本技研は、流路部品の設計・製造を手掛ける技術企業で、10年以上前からファインバブル発生器をはじめ、新技術分野に挑戦しています。従来の製造方法では解決が難しかった課題に対し、金属3Dプリンターの導入という挑戦により新たな可能性を切り開いてきました。本記事では、同社が直面した課題とその解決方法、そしてAM技術(Additive Manufacturing)の適用によって実現した成果をご紹介します。

ファインバブルとは…

通常の泡よりも小さい直径0.1mm(100μm)以下の微細な泡です。一般的な泡は液体中にあってもすぐに浮上してしまいますが、ファインバブルは非常に小さく、液体中に長く滞在することができる特性を持ちます。この技術は、洗浄効果の向上や酸素供給といった用途に適しており、多様な業界で活用の幅が広がっています。

EOS金属3Dプリンター導入の背景

ファインバブル発生器の従来の製造方法の課題とAM技術がもたらす革新

お客様のニーズが多様化するなか、坂本技研は従来の製造方法において二つの大きな課題に直面していました。

① 小型化・高性能化への対応の難しさ

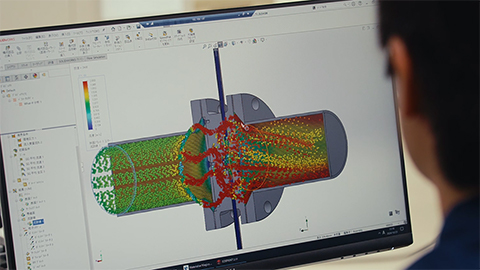

ファインバブル発生器の小型化や高性能化が求められる中で、従来の切削加工では複雑な内部構造の部品を製造することに限界がありました。

株式会社坂本技研 営業技術部 次長 山本 健児 様

営業技術部 次長 山本 健児 様

「設計段階で理想的な形状を想定しても、切削加工では再現が難しい場合が多々ありました。この課題が、新しい技術を模索するきっかけとなりました。」

② 耐熱性・耐食性・強度の限界

もう一つの課題は、耐熱性、耐食性、強度といった性能要求への対応が難しい点です。従来は樹脂素材でファインバブル発生器を製造していましたが、高温環境や強度が金属レベルのものを作ってほしいというご要望には、樹脂では対応が難しくなっていました。樹脂製品は軽量で加工が容易という利点がある一方、過酷な環境下での使用には向かず、課題となっていました。

それに対し、金属部品は性能面で優れていましたが、複雑な形状や精密な内部構造を実現するには切削加工では限界がありました。

株式会社坂本技研 代表取締役 坂本 正興 様

「耐熱性や耐食性を求める市場ニーズが高まる中、従来の金属加工技術では対応が難しく、新技術の必要性を痛感しました。」

次世代技術への先見的な投資

坂本技研は、これらの課題を解決するために、強度に信頼を寄せることができたEOS社製の金属3Dプリンター EOS M 290を導入しました。この投資の背景には、技術革新を取り入れることで競争力を高め、次世代の製造技術を先取りするという戦略的な判断がありました。

株式会社坂本技研 代表取締役 坂本 正興 様

株式会社坂本技研 代表取締役 坂本 正興 様

「金属3Dプリンターを導入した背景には、将来的に製造技術のライバルとなる可能性を考慮し、その価値をいち早く取り入れることに意義を見出したからです。」

さらに、3Dプリンターの導入により設計段階でお客様にご提案できる幅が広がり、新しい製品の形状検討から試作、実証実験までのサイクルが短縮され、製品開発のスピードが飛躍的に向上しました。

営業技術部 次長 山本 健児 様

「この技術によって、多様な顧客要望に迅速かつ柔軟に応えられる体制が整いました。製造業としての強みがさらに広がったと感じています。」

流路部品のAM適用とその成果

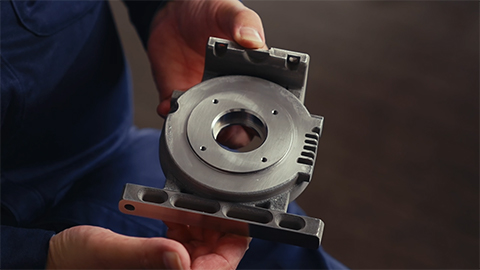

金属3Dプリンターの導入により、坂本技研は従来の切削加工では実現できなかった複雑な内部流路を持つ部品や、複数部品を一体化させた製造を可能にしました。この技術により、部品点数の削減やコストダウン、設計の自由度向上といった多くのメリットがもたらされました。

株式会社坂本技研 代表取締役 坂本 正興 様

「AM技術の適用によって、従来は不可能だった設計を実現することができました。部品の一体化成形も可能になり、製品の小型化と高性能化を同時に達成することができました。」

坂本技研が開発したファインバブル発生器は、農業や水産業をはじめとする一次産業で広く活用されています。海上養殖では、魚が特定の場所に集められる際に酸素不足になることが課題とされてきましたが、ファインバブル技術を用いた酸素供給装置によって酸素不足を効果的に解消することができました。特に養殖魚の健康維持や死亡率の低減に貢献しており、漁業関係者から高い評価を得ています。また、このファインバブル発生器は動力を使って発生させる仕組みではなく、複雑な流路によって発生させる仕組みとなっています。既存の配管に取り付けが可能で、清掃も容易といった特徴があるため、広く導入が進んでいます。

ファインバブル技術からの応用事例

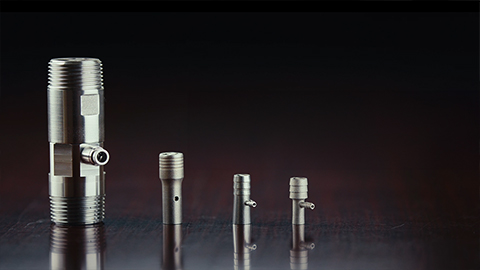

坂本技研では、気体と液体を混合させるファインバブル発生器の技術を応用して、液体と液体を混合させる「エマルジョン装置(乳化装置)」の開発も行っています。

従来の乳化技術では高圧や高速の撹拌が必要でしたが、坂本技研のエマルジョン装置であれば複雑な流路設計により少ない動力で乳化することができ、さらに複数の部品を一体化で成形したため小型です。

坂本技研は酒造メーカーとの共同開発で乳化剤を一切含まない柚子のお酒を製造することに成功しており、企画から販売可能な製品の完成まで、約6か月で達成しました。

株式会社坂本技研 代表取締役 坂本 正興 様

「食品業界との共同実験では、日本酒の製造プロセスにおいて、熱を加えずに乳化を実現することで風味を損なわない製品作りが可能になりました。この技術は他の食品や化粧品分野でも大きな可能性を秘めていると考えています。」

未来を共に創る坂本技研

3Dプリンターの導入で短時間での新しい開発が可能になり、お客様のご要望の実現に向けた協力体制がより強化されました。金属3Dプリンターによる設計自由度の向上は、性能を重視した複雑な形状部品の製造を可能とし、新たな付加価値の創出に貢献しています。

株式会社坂本技研 代表取締役 坂本 正興 様

「私たちが目指すのは、流路部品から派生した新たな製品開発を進めながら、常に顧客の隣に立ち、一緒に未来を創り上げていくことです。」

坂本技研はこれからもAM技術の可能性を追求し、社会に新しい価値をもたらしていく挑戦を続けます。

| 会社名 | 株式会社坂本技研 |

| Webサイト | https://www.sakamotogiken.com/ |

| 本社 | 〒783-0007 高知県南国市明見898-25(テクノ高知A-2) |

| 設立 | 1980年11月 |

| 事業内容 | 加工事業、流体装置事業 |

(株)NTTデータ ザムテクノロジーズでは、

3Dプリンター、用途開発、受託製造、金属材料開発など、

3Dプリンティングに関する質問やお問合せを受け付けております。